|

19-1-1 組織の成長と老化

|

|

|

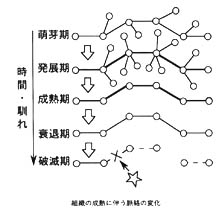

萌芽期から衰退期にいたる

組織の年齢は大体30年といわれ、 それは組織内の人の入れ替わりのサイクルとも関係しています。

20歳くらいで組織に入り(現場)30年も経つと多くは現場を離れます。

その時彼らの持っている経験や知恵を次の世代に十分に伝えられないことが

組織の衰退と密接に関係しているといいます。

つまり、失敗経験のない新しい世代は「こうすればうまく出来る」ということは

教えられ(マニュアル)ていますが左上図の「枝葉末節」の経験も知恵もありません。

航空会社でさえそんな傾向があるそうです。 事故やインシデントが起きた直後はマニュアルにも載せられ、頻繁にチェックされるそうですが

安全な日々な続くと、マニュアルから削り取られ、

事故やインシデントはベテランパイロットの記憶の中だけになってしまう、ということです

(杉江弘 「機長の告白」)

|

|

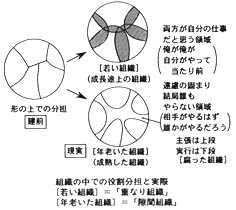

また若い組織と老化した組織の人間関係のイメージは左下図(第10章10-2より抜粋)

をみてください。 成長期の組織ではお互いのテリトリーが重なり合い、

一つのことに対して「われもわれも」と口を出し手を出していたのが、

組織が成長しきちんとした「分業」が出来るにしたがい、テリトリーの壁は厚くなり、

お互いのことには口を出さなくなり(ということは自分のこと以外の知識もなくなり)

やがてそこに隙間ができる、というものです。

これが組織の老化です。

|

|

組織の寿命の原因はそれだけでなくやはり時代の変化です。

30年間、同じ物が求められていない、ということです。

|

|

19-1-2 マニュアルが形骸化する理由・安易な「改善」は命取りになる

|

|

「喉もと過ぎれば…」はパイロットや産業界だけではないようです。

(当院でもしばしばみられます)「枝葉末節」を知らない世代が管理者になり、

「幸運な無事故」がつづくと「何だこんな注意項目どうしてあるんだろう。いらないよ」と

SOPから削り取られてしまいます。 「よけいなプロセス」を除かれた工程はより「効率化され」工場であれば一時的に生産の成績も上昇します。

しかし、その工程をあえて入れられていたことが「なぜか」を考える必要があります。

一見「よけいなプロセス」には意味があったのかもしれません。

場合によってはこんなことが「kaizen」[1]活動となっています。

|

|

時期が来て破綻が顕在化するまで「幸運な無事故」は続きます。

1999年のJCO臨界事故が「余計なプロセス」

(と思われた工程)を省いた結果だといえます。 「余計なプロセス」と思われていた工程は実は「臨界」という最悪の事態を避けるための手段だったのです。

その工程はknow whyを教育されていない現場の人たちによって

「kaizen」され省略されるようになったわけです。現場がこういう「kaizen」をするには

「なにもなければ、何も言わない」職場の雰囲気や価格競争で「早く効率よく生産を上げる」という

見えない経済的圧力もあったといわれています

(スレットですね)。

(この事故の報告書も公開されたためヒューマンファクターの専門家から分析される機会を得ました。

こちらで読めます。)

|

|

|

19-1-3 組織の老化を促進させるもの

|

1)うまくいく方法(結果)だけを残す:(上のとうりです)

2)視野狭窄:

「○×▽だけやっていれば間違いない」、と考えてしまうことです。

3)技術の流失:

|

|

|

作業手順が整えられ、そのための「研修」体制が出来てしまったときに、

日常の作業効率の上では半年もたった新人とベテランはおなじです。

かえって若い分だけ新人のほうが生産力が上がるかもしれません。

この点だけを考えるとベテランは「金食い虫」です。

「年功序列の不効率」を唱える人の根拠は極端に言うとここです。

そして同じ生産力で(年齢が高いために?)高賃金の技術者からリストラされている

(リストラという言葉も変なのですが)のが日本の産業界の現状です。

産業界ではこの人材の流出が問題になり始めています。

流出した人とともに発展期の技術がライバルとなるアジアに広がり、企業そのものを脅かしています。

たしかにただ年をとってきただけのような人もいます。そんな人は年齢に関係なくこまります。

しかし、組織や技術の発展期に「AからBへの最短距離としてのマニュアル」だけでなく、

その「枝葉末節」を乗り越えてきた(失敗)経験は、成功の自慢話などより組織の財産として

考える必要があります。

|

|

|

|

19-1-4 組織の「老化」を防ぐために

|

「改善」という「くすり」は効くか?「局所最適、全体最悪」?

QC/TQCは救世主か?結局、究極のマニュアル化になる?

|

|

産業界で1960年代から導入されたQC(クオリティ・コントロール)/TQC(トータル・クオリティ・コントロール)は

日々繰り返されるルーティンの作業効率を高めることには

きわめて有効だったといいます。 多くの産業事故は個人の誤判断や不注意でおきています。

管理強化のために現場はひたすらマニュアルにしたがって作業することを求められますが、

失敗が起こると、そんなことを想定していないQC/TQCは全く無力です。

「理念」が悪いわけではありません。

しかし実際には、QC/TQCが「成功」している企業・現場は マニュアルに従っていれば大丈夫だ、という行動様式に染まっているので、

それ以外のことは考えられなくなっていることが露呈してきています。

|

|

最近はやりのISO(国際標準化機構)認証取得も

同様の弊害がすでに言われています。[2]

導入するに当たって担当者が管理のための書類作りに汲々としていて、

中間管理職はそれに振り回されてしまい、仕事そのものにチャレンジする意欲もなくしているといいます。

|

|

医療業界でもQC/TQCやISO9000をとるとか、

医療評価機構の評価を受ける、

とかが話題になっていますが、 それが目的になってしまいそうなところに危険を感じます。

目的と手段の違いをきちんと区別できるなら良いのですが、

(場合によっては表と裏を使い分けるくらいの醒めた感覚が必要です)

「○○をとるために全社一丸となって…」などなってしまうと悲劇なのか喜劇なのか…

(本人たちは真剣なので何といって良いやら)

それとも医療業界はまだ「1950年代」レベルなのだからデミングそのままでいいのでしょうか?

|

失敗経験の伝承や「Know Why教育」が組織の老化防止につながる?

|

|

ある時期マニュアルというのは作業レベルの均一化、新人などの教育のきっかけに必須です。

ところがそれを維持しながら「知識の質を高める」「知識を活性化する」[3]ことが必要なのです。

(「あばたもえくぼの思いこみエラー」【編註:03年11月時点で未収録です。】を読んで下さい)でなければ上の図の細いラインから

一歩はずれた場合にどうにもならなくなります。

「マニュアル通りのことだけをやっとできる」

メンバーが何人いても力にはならないのです。

マニュアルを教えられる側の新人にそれを望んでいるわけではありません。

それを作る側(教える側)にそういう意識・知識が必要なのです。

そしてその作成プロセスで「know why教育」をすることこそが

図のような「組織の老化」を防ぐ手段の一つではないかと思います。

昔の飛行場では格納庫のなかで「ハンガー教育」というものがあったそうです。

業務の終わったあと、車座になって、先輩が自分の失敗、危険な体験談を若い人たちを集めてする、

というものです。一つ取り違えれば「年寄りの自慢話」になってしまう危険もありますが、

いろいろな職場でこんなことが行われていたようで、Know Why教育が

man-to-manで伝承される効果もあったようです。

|

「15%ルール」が視野を広げる?

|

|

何度も出てきますがスリーエムは、ポストイットで有名ですが、

社員にその仕事の15%を担当以外の研究に向けるような教育をしているそうです。

担当以外に15%のエネルギーを向けさせるということは 一見非常に無駄(コストがかかる)なことのように見えます。しかしその「15%」が視野狭窄を防ぎ、

隣りの仕事を知ることで社員同士の仕事の重なりが増えることにもなります。

その結果、新しい発想(隣りの仕事に対してでも、自分の仕事に対してでも)が生まれたり、

組織的ダブルチェックや「フレッシュ・アイ」になったりするに違いありません。

意図的かどうかはわかりませんが畑村教授が言うところの「組織の老化」

を防ぎ、 常に若々しくあろうとしているようにもみえます。[4]

|

悪魔の代弁者・異端者・「フレッシュ・アイ」の存在

|

|

いつも何かと「周囲」と違った意見を言ったり、「屁理屈」をこねたりして、

簡単に決まることがなかなか決まらず、一見「チームワークをみだす」ような存在の人はいないでしょうか。

たいていの場合そんな人は「面倒くさい奴だ」とちょっとみんなに敬遠されたりします。

ひどい場合にはその人がいないときに決定しようとしたりします。

しかし、組織にとってはそういう存在が本当は大事なのです。

(隣の会リンク「悪魔の代弁者」を見てください)

「みんなと違った目」が組織としてのエラー、思い込みの決定を防ぐことができるかもしれません。

「悪魔の代弁者」の一言がみんなを「はっと」させるかもしれません。

また「悪魔の代弁者」を論破することが組織の問題解決能力を強化する事にもなります。

|

|

「フレッシュ・アイ」の例としてあげられるのは

スリーマイル島原発事故

であることは何度も書きました。

非番で応援に駆けつけた運転員の「あれ、あのスイッチは?」の一言で事態は収束に向かったわけです。

しかしこういう存在は一般には嫌われます。組織としてはうっとうしい存在です。

しかし、その存在を許せるかどうかが、組織の強弱や老化に関係しているように思えてなりません。

|

|

またCRMでいう「知的コンフリクト」にも通じるように思います。

コンフリクトを避けないこと、誰に言われたのかでなく、何を言われたのかをかんがえること、

意見の対立を感情の対立へと結びつけないこと、ですね。

(第8章の2と昨年のCRMセミナー「コンフリクトリソリューション」

を参考にして下さい)

* * *

最近の世の中を見ていますと組織ばかりでなく、国や「世論」「マスコミ」でも同じ事が言えます。

9.11.ショックから脱することが出来ずに(意図的に利用している存在もありますが)

世の中全体が「右向け右!」となっているときに「非国民」とか「裏切り者」と呼ばれる人たちの存在感が

きらりと輝いているような気がします(

ノーム・チョムスキー「9.11」などを読んでみたらいいと思います)。

|

|

19-1-5 「安全感受性」を育てる

|

|

「日常業務をHFの眼で見よう。そして『危険を予測したり』『エラーを誘発しそうなスレットやSOPを発見』し

予防安全を考え『生き生き仕事をしよう』というのが ヒューマンファクターエンジニアリングです。

そして当サイトを通して私達が訴えていることでもあります。

このことは「安全感受性を(持った人間や組織)をそだてる」と言い換えることもできます。

たとえば子供を育てていてハイハイが出来るようになったら家の中のとがったものを片づけるとか、

口の中に入る大きさのものをなくする、とかの予防をします。

病院でも同じです。 廊下に水がこぼれていれば、そこで滑って転ぶ患者さんを思い浮かべることができる。

人工呼吸中の患者さんの表情をみて(単に作業として鎮静剤や筋弛緩剤を考えるのでなく)

熱はないか、とか回路のリークを考えたりする、その為のチェックをする。

事故や危険をイメージ化して事故を予測する、そしてそれを避ける為に行動する、これが安全感受性です。

もちろん「感受性」には知識・技術の「裏付け」が必要です。

いかがでしょうか?

この連載に対する苦情、ご意見、ご批判をお願いします。

また、こんなことなら俺が(私が)書いた方がいい、と思っている貴方もリレー連載の輪にどうぞ

連絡はこちらまでどうぞ。

|

--------------------------------------------------------------------------------

[1] 産業界では「工場長が変わって3ヶ月後に事故が起きる」という言い方があります。

新任の工場長は最初の頃は前任の工場長のとうりにやりますが、少ししてなれると

「もったいない」とか「面倒だ」とか「悪く見える点」が「目に付いて」きます。

そして自分の「独自性」を発揮したくなります。前任者よりもできるところを見せたくなります。

そこで「できるところから」「改善」が始まるのです。もちろん、全体像を十分に把握して

すばらしい改善の結果が得られることもあるのでしょうが、「一箇所の改善」が全体のバランスを崩し、

事故へと発展してしまうこともいわれているのです。

これは、私達の身近にもみられますね。

病棟の責任者が替わるととにかく(3ヶ月をまたずして)なんだカンダと変えたがる…

えっ!うちの病院ではありませんよねー。

[2](編註)ISOの理念は大いに頷けるものなんですが、認証取得「コンサルタント」という存在が病巣の様な気がします。

彼等の商売の為に、本来関係も想定もしていない業界まで踊らされているような…。取得を積極的に売りにする

経営者もいたりして、その商売っ気がまたいただけません。

[3]知識の質・活性化はNo.10をみて下さい

[4](編註)畑村教授についてはこちらの記事も

中々読み応えがあります。

---------------------------------------------------

引用紹介と註解[2005.9.1追加]

今回は以下の文献・資料を参考にさせていただきましたが、引用の誤り、解釈の誤り、「思い込み」があるかもしれません。

是非、原典にあたることをおすすめします。

1)畑村陽太郎 失敗学の法則 文芸春秋

またお気づきの点はメールでご連絡いただけましたら幸いです。

|

| |

| [メインページへ]

|