完全自作エンジン、始まり始まりー!

完全自作エンジン、始まり始まりー!

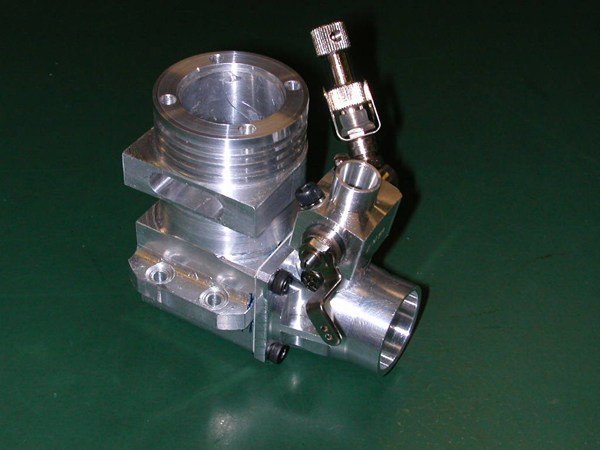

購入した方が楽で高性能、アフターサービスまで付いてくるから、わざわざ模型用エンジンなんか作るモンじゃあないって分かってます。でも、やっぱり「やらない」のと「できない」のとでは大違い。そして、どうせやるならメーカーと勝負です。・・・・「とんでもない勘違い」って、すぐに気付きましたけどね。

|

|

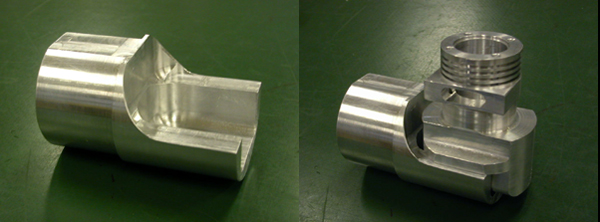

わざわざ削りだしのクランクケース わざわざ削りだしのクランクケース

TOPの写真は、フライス盤でクランクケース下部の切削加工をしているところです。加工工程は様々あるのでしょうが、今までの経験とカンで進めることにします。問題があれば次回作に生かせば良いことですからね。

基本構造はクランクケースとフロントハウジングからなる2ピースで、旧タイプのENYAエンジンと同様です。この構造だと切削加工で様々な融通がききますので、もしも加工に失敗した場合でも修正やごまかしが可能です。だいたい、2ピースって片方の部品がおしゃかになっても、そこだけ作り直せば良いことですからね。

内部の部品の材料は、ジュラルミンと鋼、鋳鉄を予定しています。良く使用した材料ですからクセは理解しているつもりです。・・・と、言うよりも失敗した場合もスペアがあるということですし、へたにメッキなどやったらかかる金額は・・・ですね。

排気量:約5cc

スチールラップピストンタイプシニューレ掃気方式

寸法は・・・・完成したら測ります。結果だけみたい人はこちらへどうぞ。

|

|

鋳造の方が良かったのですが。 鋳造の方が良かったのですが。

φ48のジュラルミン丸棒が材料です。旋盤で内径、フィン、排気口、掃気部回りを旋削します。ヘッドボルトは4本。M2.6を6本とも考えましたが、構造上めねじのエリアが確保できません。

どんなエンジンでも「回らなければ、ただの金属のかたまり」です。しかし、いくらテストベンチで調子が良くても実際に使用できなければ同じです。

したがって今回は、旧作のイエロッピHTに搭載して飛行させることを目標にします。

内部形状を含めてこういう複雑な構造のパーツは、鋳造で製作することがよろしいのですが、「正確な型」が必要ですし、製作も1台だけだし。

さまざま考えて切削加工になりました。結果的に、切削の方が見た目にも美しいし、その後の色々な展示会で展示できましたから由としましょう。

(2009年3月2日追記)

|

|

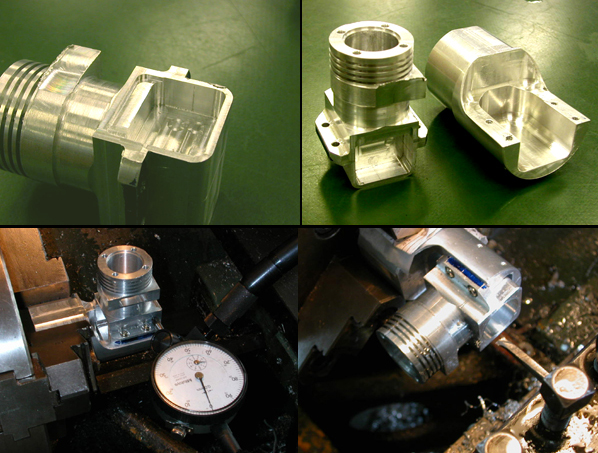

加工のためにはジグも必要! 加工のためにはジグも必要!

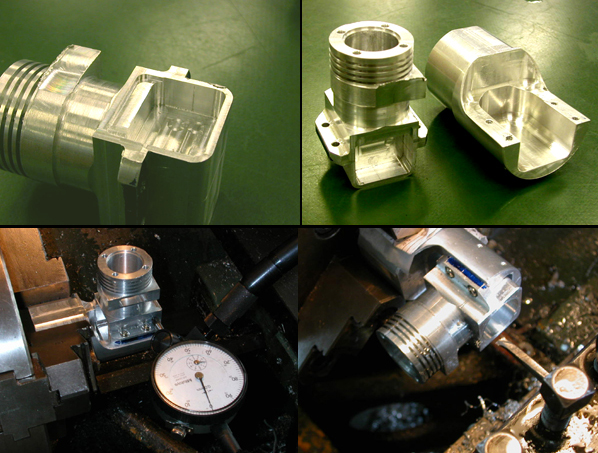

クランクケースの上半分の加工ができましたので、今度はフロントハウジング回りとの接合面関連の加工です。

今までと加工面は90度変化しますし、その精度は性能やライフに直結しますので、チャッキングにも注意が必要ですね。てなわけで高精度・高強度エンジンマウントを作りました。

旋盤で保持部を、フライス盤でマウント部を加工しましたが、実際のところ保持部とマウント部の平行度はいかがでしょうかねえ。写真のエンジンマウントの、左上の平面部は平行度測定用の平面です。

(2006年6月13日)

|

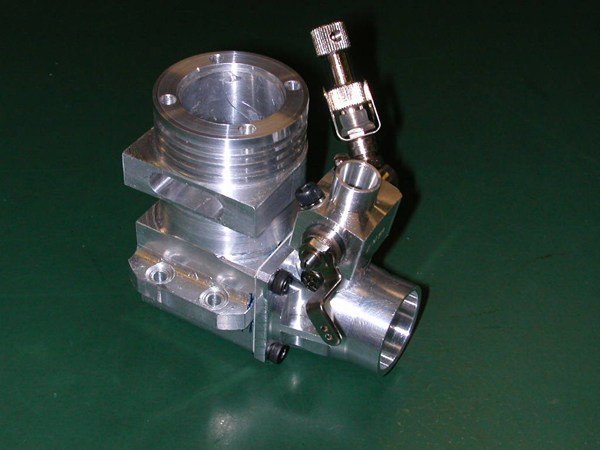

仮組みしてみました!

仮組みしてみました!

模型用エンジンに限らず、複数のパーツからなる機械って、綿密な計算と精密な加工が必要なんです。また、熱機関となるとパーツの膨張も計算に入れないといけないし、計算通りにはいかないことがほとんどなので、もーうたいへん。つまり、カットアンドトライが不可欠ですね。このへんで「多くの経験が物を言う」と気付いた次第であります。「気付いた」っていうのは、機械加工の経験もそうですが、作動中のエンジンの「中身を見る」ってことなんです。

|

|

なかなか出来ないクランクケース なかなか出来ないクランクケース

最近いそがしくって、なかなか先に進みませんね。今日、やっとクランクケースの後ろの肉抜きをしました。比較的簡単な作業なのですが、切削量が多いしワークエリアはのぞきにくいし。幅26mm、高さ20mm、深さ10mm程度ですが、えぐるだけで40分もかかってしまいました。

次はフロントハウジングの接合面ですが、フロントハウジングの設計がまだ済んでいません。どうしよう。

(2006年6月27日)

別に、作業をなまけている訳ではなく、仕事が忙しくてなまけられていないだけの話でして・・・・って、難しい表現だな。

クランクケースの前方の加工ですが、フロントハウジングの接触面ですので直角度と内径の精度は必要です。工程とケースの都合上ジグ代わりのマウントを製作したのですが、こいつのおかげで正確なワークが大変。左写真は、ダイヤルゲージで旋盤との平行度を出しています。つまり、切削面の垂直度に関係があります。右写真では中ぐりをしながら中心を出しています。こちらの精度は±0.05mmくらいで良いので、チャックに紙をはさんでの心だしです。普通はやりませんが、これも芸のうちですね。

(2006年7月10日)

|

|

なかなか出来ないクランクケース!! なかなか出来ないクランクケース!!

つまり、ケース内の掃気ポートの加工に悩んでいたのですが、結局リューターで手加工となりました。フライス盤で加工の予定でしたのでボーリングバーまで作ったのですが、失敗するとおおごとですからね。

シリンダー穴に合わせてポートを作りますが、タイミングはシリンダーで制御しますのでおおざっぱです。ダブルボールベアリングのフロントハウジング、ここまでで今日はおしまい!

(2006年7月18日)

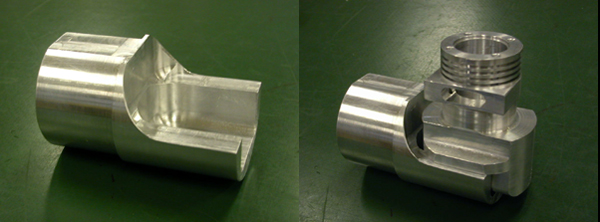

鋳造を用いない工法でフロントハウジングを作るとなると、結構大変ですね、形状が複雑ですから。

対策としては切削で可能な肉抜きを考え、それ以外は無視!自作ですから、多少重くなっても構いません。要点は2カ所、前後のボールベアリングとシャフト穴の精度です。形状から2ワークになるので心が出ないのですが、ここは職人芸で1/100以下の誤差にしています。ボールベアリング支持なので、シャフト穴はφ12.15mmとし、0.15mmのゆとりにしました。このへんは中ぐりバイトの性能がものを言いますね。ボールベアリングのレースウェイを考慮して、0.2mm段差もつけています。クランクシャフトは0.5mmも長めで良いでしょうか?難しいなあ。

左写真に写っているバイスの「傷」が気になりますが、私の仕業ではありません。念のため。

(2006年7月19日)

|

|

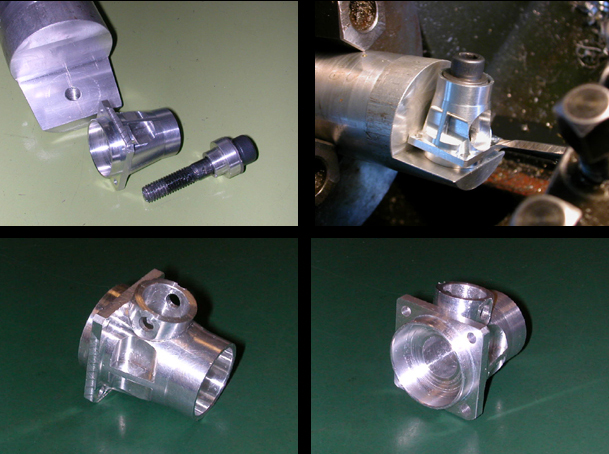

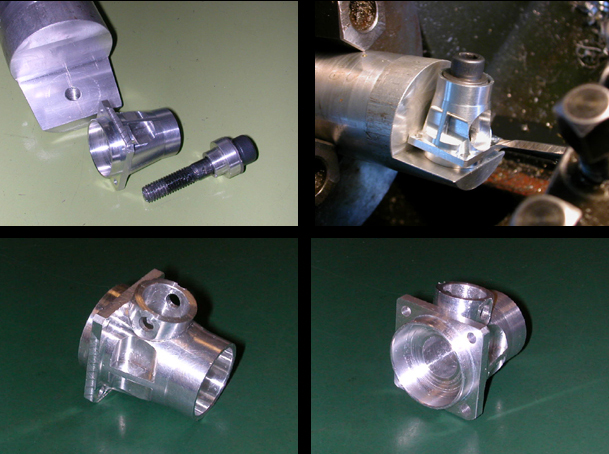

機械加工は「ジグ」が命! 機械加工は「ジグ」が命!

クランクケースの時もそうでしたが、様々な加工が必要なパーツには、その保持のためのジグが不可欠です。フロントハウジング2の切削加工にはスロットルバルブの取り付け部という、ややこしいい角度での加工が入りますので、写真の様なジグを作りました。作ったって言ったって角度を決めたら、あとはフライス盤でガンガン削るだけです。この形式では前後長は正確にセットできますが、左右の心は職人芸で合わせるしかありません。

簡単な様ですが、機械加工における心だしって、基本技術であるくせに結構面倒な作業でして、正確に合わないのですが正確にしないといけないし、切削しながら合わせると「削りしろ」には限界があるしと、結局「どこで妥協するか」がコツみたい。妥協点が高度なほど、高い技術って訳なんでしょう。

この時点でジグ関連にエンジン本体以上の材料を使用しているのがおわかりでしょうか。切削加工だからって訳ではないのですが、あらためて模型用エンジンって、安いなあ。

写真上段の様に切削加工し、別に製作したスロットルホルダーを圧入します。あらかじめスロットル固定用ビス穴と、そのザグリを行っておくわけですが、圧入時に角度を間違えるとたいへん。性能には影響がないですが、気になる部位です。

この他にもクランクシャフトへの混合気流入路やビスによる固定用おとし加工など、手間はかかってますね。クランクケース以上みたい。

まだ先は長い!

(2006年7月26日)

|

|

続きは、こちらです。 |

|

わざわざ削りだしのクランクケース

わざわざ削りだしのクランクケース 鋳造の方が良かったのですが。

鋳造の方が良かったのですが。 加工のためにはジグも必要!

加工のためにはジグも必要! なかなか出来ないクランクケース

なかなか出来ないクランクケース

なかなか出来ないクランクケース!!

なかなか出来ないクランクケース!! 機械加工は「ジグ」が命!

機械加工は「ジグ」が命!