やっとベアリング!!

やっとベアリング!!

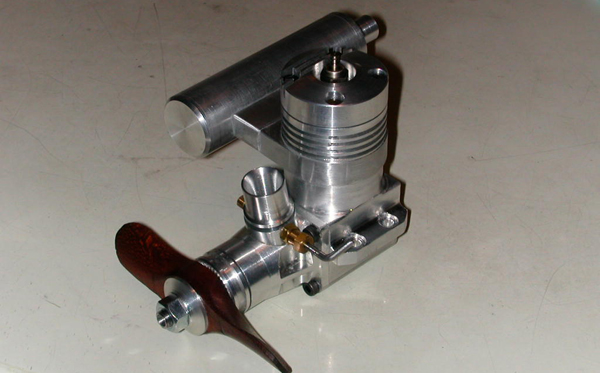

ワンオフものって、それぞれのパーツに合わせて他のパーツを加工しますし、今回のような複雑な形状の加工は製作し、組み合わせてみないと寸法の整合性が分かりません。つまり、目論み通りの組み合わせにはならないことが多いのですが、それでもやっと形になってきました。

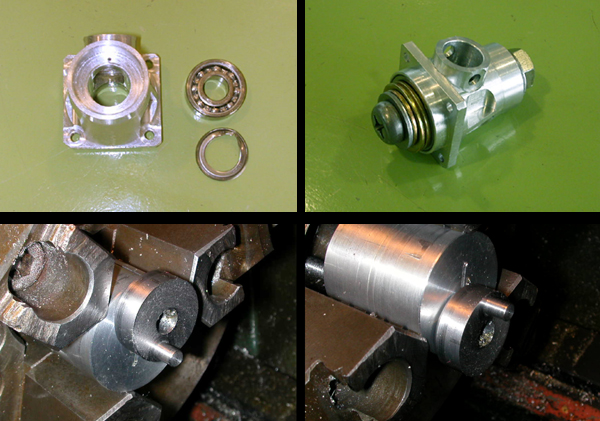

フロントボールベアリングは片側のシールドを剥がし、潤滑を確保します。ENYA45BBや60−3型の初期型はこのあたりから燃料がもれまくりでしたが、潤滑しているのですから正解でした。でも、そんなの機体が汚れまくりますので今回のフロントハウジングにはφ0.8mmの穴をインテークマニホールドまで貫通させています。吸気の負圧で潤滑油の余分は吸い込まれるはずです。ENYAのパクリですね。

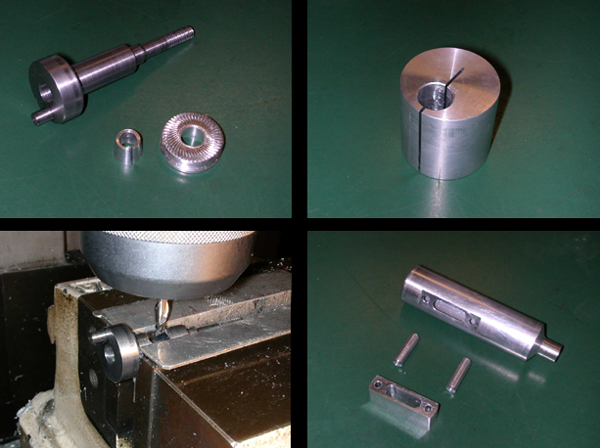

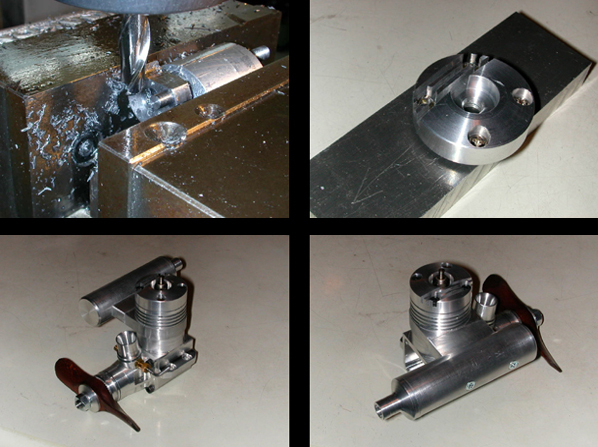

クランクシャフトの製作は神経を使いました。以前模航研に「作ってよ」と言ったら「勘弁してよ」と謝られてしまいました。つまり、削りしろが多いくせに硬い材料でなければいけないパーツなので、加工はたいへんです。しかも摺動面には研削をかけるのが普通ですから、もう既製品を買ってきて、それに他のパーツを合わせた方がらくちん!写真は偏心させてクランクピンを切削しているところです。そうとうな断続切削なのでゆるみ動くと心配していたのですが、大丈夫でした。

右写真はクランクシャフト用のジグです。結構正確に8.5mmずらしてあります。スリットは1mm幅で、メタルソーで切り込みました。

クランクシャフトはφ11.975とφ7.975に合わせました、ボールベアリングの内径がφ12とφ8なので、ほとんどガタ無し!!機械がないので、円筒研削はかけていません。性能は落ちますが、外注したら「自作」では無くなりますからね。

ドライブワッシャは作りなれたコレットタイプです。タイミングを決定する、クランクシャフトの穴開けは後日ね!

(2006年7月27日)

今日は時間がとれないので、簡単な加工だけで終わりです。クランクシャフトのインテーク部のフライス加工は応力の分散を考え、コーナーR付きのエンドミルを使用しました。一緒に内部の「さらい」もするため、φ6、コーナーRは1.5mmとなっています。このあたりはフロントハウジングのインテークマニホールドとの現物合わせですので、ちょっとたいへん。おまけに傷つき防止のためにアルミの口金を使っているので、そのつかみしろの関係でエンドミルの逃げがとれず、結局削り残しが生じました。実用上問題ないですけどね。

クランクシャフトのタイミングは、一般的な数値にしてあります。つまり、既製品のパクリなのですが、「とりあえず回るエンジンの製作」ってことでご勘弁ですね。

右写真はマフラーです。スロットルやマフラーなどのパーツは既製品でも良いと思いますが、9月の展示会に出展する関係上、「素人ウケ」する外観が必要ですからね。作り馴れた構造ですので、所要時間は約90分。

(2006年7月28日)

クランクシャフトのカウンターバランサーって、その寸法決定の法則なんか無いそうです。複数のメーカーに聞きましたので、そんなもんなんでしょうね。実車のそれも、1台づつバランスを合わせていますから、ダイナミックバランスはカットアンドトライによる調整しかないみたい。

今回のカウンターバランサーは、できるだけ重く(っていうか、クランクピン側を軽く)してみました。最近のエンジンはみんなそんな感じですからね。削りかたは、正確にけがいて、(下書き線を引いて)ていねいに切削します。つまり、目測ですね。おーこわ。

ヘッドのフィンは最後に入れます。板にボルトで固定し、所定の位置にメタルソーで加工します。このとき、固定ボルトも構わずに切削します。ヘッドボルトとクランクケース穴が、なかなか合わなくて困りますが、最近は慣れました。今回の固定用板、じつは4度ほど傾けています。めねじの位置が狂ってたもんで・・・はい。

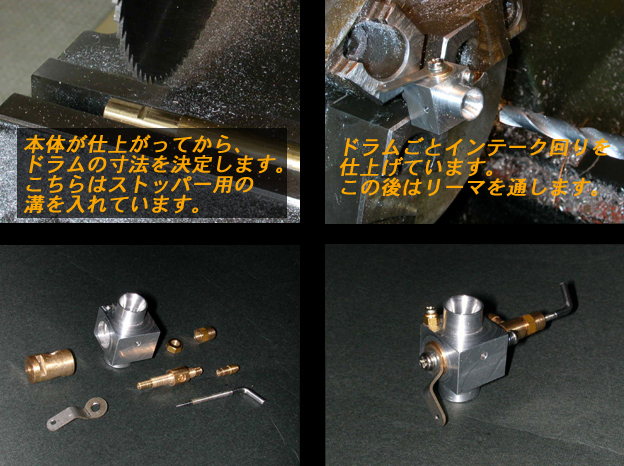

とりあえずCL用カービュレーターを作ってみました。以前製作したPCを使用すれば、ここまでで試運転は可能になりましたが、それって25サイズ用だからなあ、どうしよう。 やっとスロットルバルブです。

(2006年7月31日)

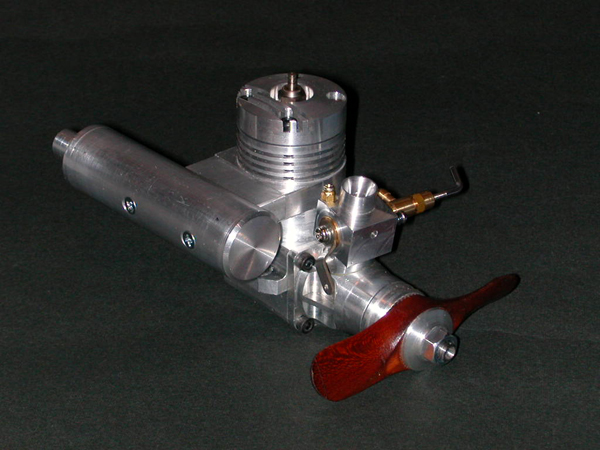

ここからが本当に面倒なんです。エンジンを自作するなら、中身が勝負ですから。そうそう、ちょっと小さめに見えましたので、09年2月にマフラーはやや大きなものに作り替えました。

1日たっぷりかかります!スロットルバルブ!!

1日たっぷりかかります!スロットルバルブ!!

作業自体はそう難易度の高い仕事ではないのですが、精度が問題ですので、寸法合わせにやたらと時間を食いました。ものが細かいだけに、ニードルだけでも結構時間がかかりましたから、仕方ないか。

スロットルバルブの命は「精度」です。これは気密漏れに関する精度をあらわしていますが、それがクリヤされた後、各部の寸法と相互の関連がスロットルバルブの性能を決定します。まあ、どっちも重要なんですけど、もったいつけました。

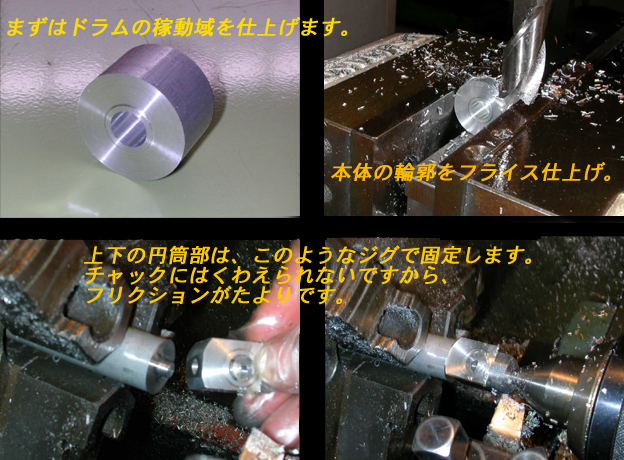

性能的には2ニードルのハイ・スロー独立調整型が良いのですが、自分で作るってことを考えると、単純なドラム型を選択するのに1/100秒もかかりません。

本体だけでもフライス盤・旋盤・ボール盤を使用し、タップ立てや面取りという作業が入りますので、まあ、なんと多い工数!ニードル回りも同様ですが、こちらは寸法が小さくて。

最重要加工位置は、ドラム回りとフロントハウジングへの取り付け部です。ここに隙間があるとアクセルワークの追従性が低下し、甚だしい時は始動が困難となります。しっかりと吸気しないってことですね。したがって、この2点はじっくりと仕上げましたので、30分ずつくらいかかっています。ちなみにマシニングセンタを使用すれば、数分で本体全ての加工が終わるでしょうね。ふん!

本体は形状が複雑ですから、いつも写真の様な工程で加工しています。切削加工は「必ず、しっかりとワーク(材料の固定です)しなければいけない」って学校でおしえているようですが、そんなことはありません。特に今回のような単品生産では、様々な工夫がないとエンジンなんて完成しませんよ。

単品生産の場合、互換性を考慮しなくて良いということは「楽である」というのは間違いですね。結局相互に関連を持つパーツ同志はなんらかの公差(組み合わせ寸法のゆとりです。)が必要な訳で、この場合はスロットルバルブ本体が完成したあとに、それに合わせてドラムを製作しています。気密の関係で直径も重要ですが、全長が短いと動かなくなりますからね。ドラムの径はφ9.924です。本体の内径はφ10なのですが、ノギスで測定したものですから、正確ではありません。切削面の仕上がりと平行度は結構「キテ」いると思いますが。ちなみにもう0.05mmもドラム径が減ると、触って分かるくらいのガタが生じます。

吸気穴以外が完成したドラムは、本体と「とも組み」されて同時にインテーク加工です。こうしないと穴の位置はなかなか合いません。でもこんなことをやると、内部に「バリ」が残ってドラムが抜けなくなります。すこしでもそれを緩衝させるため、ドリルはすこしづつ径を大きくし、最後にはゆっくりとリーマを通しておきます。こうすると、ちょっとたたくと傷も残らずにドラムは抜けますね。ちなみに「ドラムをたたいて抜く」って、そのままではできませんから、写真の右側からビスをつっこみ、ドラムにねじ込みます。その後、そのビスをたたくと、ドラムはビスごと左側にぬけます。

ニードルバルブのニードルは、剛性が必要なのでφ2.3のピアノ線を使用しています。しかしこのピアノ線、とーーっても硬いですから加工にはものすっごく苦労します。ちなみにこのネジを切るダイスは、SK材製のもので、約5000円もしました。KO12のシャフト用タップで4000円やらなんやら、最近工具関連で出費がかさんで困ります。

(2006年8月1日)

本当に、作業自体は簡単なんですがあ!!

本当に、作業自体は簡単なんですがあ!!

問題のシリンダーです。以前製作したやつを使用しても良かったのですが、やっぱり専用ってことで、こだわりですね。工程はVECO19の時といっしょです。材質も同様でS45Cで、とっても硬い上、今回は中ぐりバイトの調子がいまいち!っていうか、数回の地震で旋盤のレベルが狂ってますね。へんな振動がでてるんでしょう。そのうちに直します。

内径のテーパーは0.2/1000、つまり、つかみしろを含めた材料の全長である50mmに対し、1/100mmの勾配をつけています。今までの私の作品で、最も少ないテーパーですが、摺動面の仕上がりと精度を向上させれば、トルクアップはまちがいなし!いや、そうしないと人並みのトルクが出ないかなあ。

シリンダー内面の切削痕は、見た目には問題無いようなものですが、シリンダーですからね。写真右下のように、同様のテーパーをつけた「あたり棒」をつかって、ていねいに表面を研削:研磨します。作業は単純なのですが、現在3時間ほどかけています。まだかかるでしょうね。円筒研削盤を使えば数分で終わる仕事ですが、無いんですよ、うちの職場には。一時はプロクソンのリューターを旋盤にくくりつけて代用しようかとも思いましたが、絶対に精度が落ちますもんね。鏡面になるまで根気で勝負。つまり今週は同じ作業で終わりでしょう。明日、ピストンを作れるかなあ?

(2006年8月3日)