いつまでかかるか?!シリンダー

いつまでかかるか?!シリンダー

内面がまあまあ整いましたので、掃気・排気ポートの加工に移ります。のこりはポートをあけた後になります。

ピストン径が大きくなると、シリンダー(スリーブタイプのものです)の肉厚がうすくなります。掃気方式はシニューレなので、掃気の流れを考慮するとポートは穴開けだけでは済みません。

このあたりは後にリューターを用いて加工しますが、とにかくフライス仕上げです。今回設定した掃気・排気ポートの寸法から、φ4のエンドミルを使用しました。回転数は1500rpm。肉厚が薄いので、簡単に切削できます。しかしバリはしっかりとのこりますので、後で600番のエメリーペーパーでていねいに落とすことにします。シリンダーの直径方向には基準面はありませんから、直角定規等を用いて正確に位置決めをします。加工順は、排気ポートから加工し、背後のブーストポート、サイドポートへと移行します。全て直角で合わせられるので、らくちんです。余計な穴がないので、自作シリンダーはクロスエンジン用の方が楽なのですが、ピストンのデフレクターが問題なので、どっちもどっちですね。

ポートがあけば、つかみしろを切り落とし、後は掃気の流れを決定する削り込みをリューターで行います。この辺は個人の好みで形状が決まります。「吹き上げ」の角度なんか、本当は重要なのですが、本音ではあまり出力が向上してシャフトでも折れると困りますので、やや低めに吹き上げる中速重視の加工です。

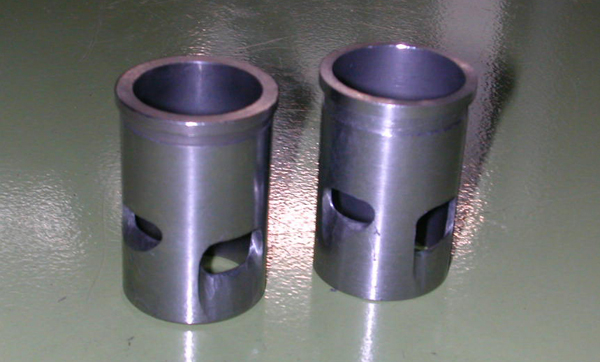

今回は2つのシリンダーを作りました。内径がφ18.8とφ19.25です。ストロークが正確に17mmであれば、それぞれ4.228cc(26クラス)4.945cc(30クラス)になります。

(2006年8月5日)

やっとここまで来ました、ピストンです!

やっとここまで来ました、ピストンです!

もういくつ作ったでしょうか。09サイズから60まで様々な形式のピストン製作は、その工程だけでなく材質の特徴や熱、摩耗などと言った幅の広い技術を教えてくれました。

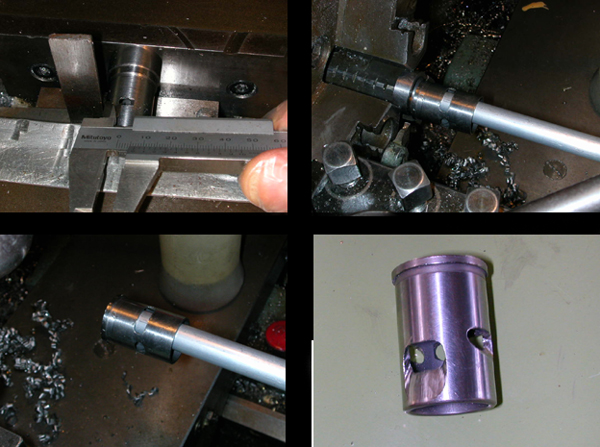

今回のシリンダーはテーパーのやや少ないタイプですので、ピストンの外径はシビアに仕上げる必要があります。材質はいつものFC25、やや弱い感もなきにしもあらずですが、これしかありませんし、しばらくは使えますから、まあ、いいか。

性能だけを考えるとピストンって軽いに越したことは無いのでしょうが、ピストンピンの保持や熱の問題を考えると、ある程度のボリュームが必要です。特にアルミピストンの場合は鋳鉄ピストンと比較して熱膨張が大きいですから、内部の細工を施したり掃気や潤滑、燃料などまでトータルで考えると性能が安定します。でも、今回は簡単な鋳鉄ピストン。よかったなあ。で、内部の切削は一般のものです。

左下写真は、ピストンピンリテーナーの溝を切るところです。単なる「棒」にピストンを押し込み、そのフリクションだけで保持しています。やや硬めに仕上げていますので、こういう芸当ができますね。もっと大きい場合はビスで固定する工夫をするのですが、今回みたいなサイズのピストンにはこれで充分。ちなみに使用しているバイトは、先端が60度の超小型刃先のバイトです。製作した時のことを思い出すと、もし折れたら寝込みますね。

コンロッドは簡単な形のくせに、なんでこんなに作るのが面倒なんだろう。コンロッドって、私は基本的に「機体の胴体」と同じと考えています。つまり、多少曲がっていたりねじれていても、主翼と尾翼が正確な角度で保持されていれば良いと考えられるわけですからね。コンロッドも外観はさておき、2つの穴を正確に明けておけばその役目をなすことになります。もちろん、動バランスが崩れてもまずいでしょうが、まあ、プライオリティの問題でしょうね。

コンロッドは簡単な形のくせに、なんでこんなに作るのが面倒なんだろう。コンロッドって、私は基本的に「機体の胴体」と同じと考えています。つまり、多少曲がっていたりねじれていても、主翼と尾翼が正確な角度で保持されていれば良いと考えられるわけですからね。コンロッドも外観はさておき、2つの穴を正確に明けておけばその役目をなすことになります。もちろん、動バランスが崩れてもまずいでしょうが、まあ、プライオリティの問題でしょうね。

と、言うわけでメタルソーで切り離した材料に2つの穴あけから始まりです。内径はメタルの挿入を考慮してφ6であけています。

しんちゅう棒から製作したブッシュを旋盤に固定したまま、コンロッドの方を圧入します。その状態でエンドの片側は切削できますが、弓のこで切り離したあとは左下写真のように「フリクションジグ」によって保持し、裏側も切削します。精度の必要なジグが多いなあ。ちなみに使用材料は7000系ジュラルミンです。丈夫って言うよりも加工しやすさで重宝してます。

今回のエンジンではコンロッドの各エンドはφ5にしてあります。最終的に同サイズのリーマで仕上げる訳ですが、その後オイル穴をあけたり面取りをしたりで細かい修正がたいへん。

同様にピストンピンも精度が必要なのですが、こちらはステンレス綱の心無し研磨棒を使用して手を抜いています。でも、軽量化の穴あけを欠かさないところがこだわりですね。もう充分に重いエンジンなのですが。

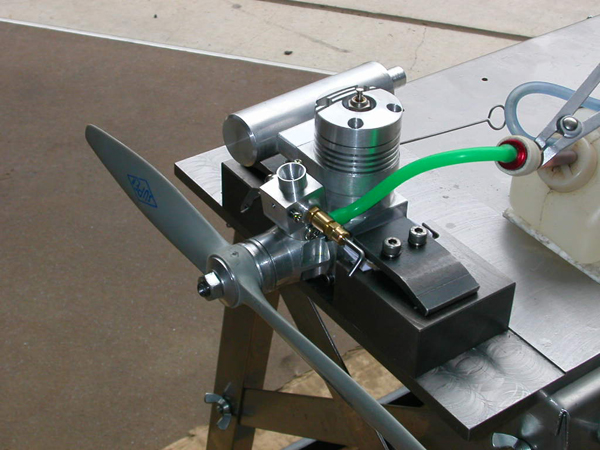

とりあえず、これで全てのパーツが完成しました。機体に搭載する際の、マフラーアダプターも作ったし、あとは試運転!シャフトの破損だけがこわいですね、今回始めて製作した部品なもんで、はい。

(2006年8月7日)

作り直しはまだ良い方でして、根本的は寸法の修正なんぞあった日にゃ、もう目も当てられませんなあ。干渉する、他のパーツも作り直しでは・・・・・キャーですね。つまり、寸法と形状(内部を含めてのね)の検討などを行いながら図面(簡略図ですけど)の修正を行い、最終的な寸法を決定しております。

困ったもんだぜ!自作エンジン!?

困ったもんだぜ!自作エンジン!?

たしかに良くあることですね、部品点数の多い機械の不都合は・・・・つまり、全てのパーツをくみ上げると、結構明確な引っかかりがあります。また、PCのすりあわせも硬すぎで、クランクシャフトは180度くらいしか回りません。寸法的には充分なクリアランスがあるのですが、左写真の部分の加工で、ややバリが残っていて、それがリヤベアリングに干渉していました。他にも若干の修正を加え、シリンダーは仕方ないので再ホーニング(っていうか、ラップですね。)しました。

再ホーニングなんて気楽に書きますが、今回のシリンダーのテーパーは約0.2/1000です。40mmほどのシリンダーでは内径で2/100mmほどの差しかありません。同様のテーパーをつけたラップバーで、研磨剤をかけながらじわじわ研磨する訳ですが、致命傷にならないように5/1000mmくらいずつ内径を広げることを目標とすると、バーに対しシリンダーは10mm弱の移動となり、とーっても微妙!で、いちいちアルコールで洗浄しながらピストンを合わせますから手間はたいへん。

予定では今週中に試運転ですが、まさかパーツの作り直しなんか無いだろうなあ。

(2006年8月9日)

ほぼ完成!

ほぼ完成!

まだ硬いPCです。上死点前から「ぎゅうぎゅう」言います。金属同志の擦過音にまちがいないですね。シリンダーテーパーが少ないと、本当にピストン径は微妙です。とりあえずこのまま行きますが・・・

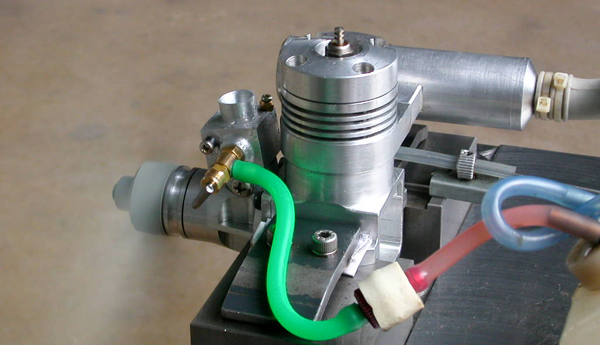

さまざま小物を製作し、試運転への準備をしますが、どうもヘッド回りから圧縮漏れの音がします。目視では確認できませんでしたので、そのままテストベンチに固定しました。

パーツは正確に作ったつもりですが、シャフトの件もあったことですし、注意して準備をします。しかし、圧縮漏れなんて確認するまでもなく、やっぱPCは「ぎゅうぎゅう」です。強度が心配だったので、プロップは強く締め付けてはいなかったとはいえ、ナットは簡単にゆるむことしばしば。仕方ないのでまた分解してシリンダーの再々ラップです。

結局さらにラップを繰り返し、昨日よりも1/100mmちょっとシリンダー内径を増やしました。これでもまだ硬めなのですが、慣らし運転を考慮するとこんなものでしょうね。

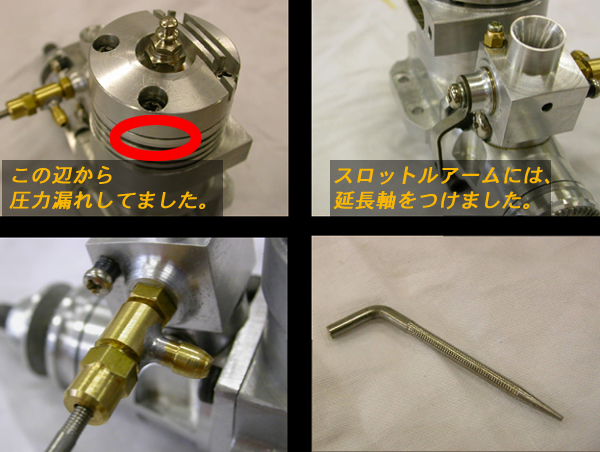

この状態で、やっと爆発音が明確に分かるようになってきました。いつぞやの「FUJI15−IBS」のときくらいでしょうか。で、始めの圧縮漏れですが、ヘッド左後ろから結構な量の漏れがあります。当たり面がわるいかと考え、シリンダートップを0.05mm、ヘッドは0.01再切削です。旋盤に固定し直すと必ず心がずれます。この値はそれを差し引いたぎりぎり少ない値です。寸法は大きく変えられないですからね。

この後、圧漏れは解消できず、ガスケットを作ったり分解組み立てを繰り返しましたが、一体どうなっているの?

単純ミス!!

単純ミス!!

原因はクランクケースのめねじが足りないことでした。犯人のビスはケースの構造上長いものになっていますが、使用したタップぎりぎりの長さでもあるわけで、4箇所のうちの左後ろだけがやや短めにしか切れていなかったようです。一見ヘッドが固定されているようでも、ちょうどビスの長さがヘッド固定範囲より長いこととなっていました。僅かですが間隙をもうけていたのですね。4本のビスはしっかり・硬く、同じ深さまで締まっていたので見落としてしまいました。

重要な点です、このエンジンは「プロトタイプ」ですから、ビス1本まで気を抜けません。

再々、またラップに加工修正、ガスケットや分解組み立ての繰り返しで、試運転準備からすでに2時間以上が経過しています。市販エンジンであれば慣らしは終わり、片付けてお茶でも飲んでいるって状況でしょう。

ただ、今までスロットルを含めて多くのパーツを製作してきましたので、他のトラブルであれば原因の特定は比較的簡単です。しかし、幸いにもそれらは杞憂に終わります。修正時間を使って充電していたブースターを取り付けた後、数回のクランクであっさりと始動しました。まだまだPCは硬く、安定した回転は望めないはずですが、慣らし運転らしい「非常に濃い混合気」でおとなしく回り続けてくれています。

(2006年8月9日)

やっと、次で終わりです。