前回線状加熱の方法を説明しておいたが、鋼板は熱して冷やせば変形する。 溶接は鋼材を溶かして結合させるのだから当然高温となり、 線状加熱のように水で急冷する訳ではないが、やはり常温に戻れば溶接個所は収縮する。 外から見ても良く分かる船側外板の歪、いわゆる「痩せ馬」はこの溶接歪のことである。 溶接歪は外観が見苦しいだけでなく、強度的にも好ましいものではない。

溶接歪を解消する方法は二つあり、 その一つは発生する歪量を予測して、予め逆方向に歪をつけておく方法である。 もう一つは線状加熱の手法を応用し、歪の凸面を加熱冷却する方法である。 艦艇の場合には多数の骨材が格子状に溶接されるので、 逆歪を利用する方法は適用することが出来ない。 必然的に加熱冷却による歪取りが行われることになるが、 この作業も線状加熱同様経験に頼ることになってしまう。 ただし格子状のバネルは両方向に変形しているので、 線状にではなくて点状に加熱冷却することになる。 加熱した個所はプライマーが焼けているので点状に焼け跡が残り、 その外観からこの歪取りのことを俗に「お灸をすえる」とも呼んでいる。

溶接のよる歪は鋼板単体に限らず、ブロックのような大きな物にも発生する。 船体の断面図を見れば分かるが、 船と言うものは船底よりも甲板の方が幅が広い。 従ってブロック結合に要する溶接長さは、船底部よりも甲板の方が長くなる。 多少船底外板の方が厚いことを考慮しても、 同一断面における入熱量は甲板の方が大きくなり、 船全体が上方へ収縮するような形となる。

船全体が収縮してはお灸をすえることも出来ないので、 この場合には逆歪の手法を応用することになる。 これがコッキング・ダウンと呼ばれるもので、 搭載ブロックが若干垂れ下がるようにブロック継手の開先を取っていく、 砕けた言い方をすればブロックの上の方を長めにすると思っても良いだろう。 コッキング・ダウンの量をどの程度にするかも経験を要することであり、 過去に似たような船型の船を建造していれば参考にすることが出来るが、 「いしかり」のように前例の無い船型では苦労したことと思われる。 なおコッキング・ダウンの量が適切であったかどうかは、 後にキール見通しをやった時に確認することが出来る。

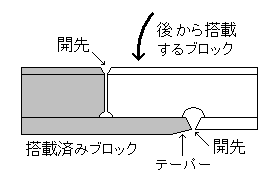

新たにブロックが搭載されると既に搭載済みのブロックと結合することになるが、 外板や甲板は全て突合せ溶接となり、開先検査を行ってから溶接に移る。 開先検査では開先の角度や表面仕上げ、 開先の間隙は適当であるか、そして板面にずれは無いかを確認する。 板厚にある程度以上の差がある場合には厚い方の板にテーパーをつけ、 溶接部に応力が集中しないようにする。 なお外板は船体線図の外側に張っていくので、外板を揃える基準面は内側となる。

縦通材も突合せ溶接であるが、やはり開先を取ってから溶接する。

戦後間もない頃の艦艇ではバット継手(輪切り方向の継手)の前後位置をずらしていたが、

現在では溶接の信頼性が向上したので同一断面としている。

ただし縦通材等の継手位置は、外板とは若干ずらすようにしている。

縦通材を延ばしておくのは後から搭載するブロックの方になるが、

右図を見ればその理由が理解出来ることと思う。

ブロックの作成には工作図が必要であるが、

その工作図を作成するためにはブロックの分割図が作成され、

搭載順序が決定していなければならない。

なお甲板ブロックの場合には図の板と縦通材の関係が逆になるので、

先に搭載したブロックの縦通材を延ばしておくことになる。

縦通材も突合せ溶接であるが、やはり開先を取ってから溶接する。

戦後間もない頃の艦艇ではバット継手(輪切り方向の継手)の前後位置をずらしていたが、

現在では溶接の信頼性が向上したので同一断面としている。

ただし縦通材等の継手位置は、外板とは若干ずらすようにしている。

縦通材を延ばしておくのは後から搭載するブロックの方になるが、

右図を見ればその理由が理解出来ることと思う。

ブロックの作成には工作図が必要であるが、

その工作図を作成するためにはブロックの分割図が作成され、

搭載順序が決定していなければならない。

なお甲板ブロックの場合には図の板と縦通材の関係が逆になるので、

先に搭載したブロックの縦通材を延ばしておくことになる。ブロックの分割法は造船所によって異なると述べているが、 最も一般的なものは1甲板分の全幅に亘るブロックかと思われる。 搭載後の左右の重量バランスも良いし、強度的にも安定する。 艦艇では甲板下面に多数の管系が走っているが、 これらの諸管を先行艤装でブロックに取付けるようにすれば、 床面に取付ける形になるのでより良い環境で作業できることになる。 なお甲板ブロックは上下を逆にして作成し、 艤装品を取付けてから反転して搭載する。

天井に取付ける艤装品は地上でブロックに取付けて搭載するが、 甲板に設置する艤装品は船台上で搭載する。 この場合上に載るブロックが無ければ上部は開放されているので、 重量物を搭載する作業環境としては最も好ましいものとなる。 所定の艤装品を全て搭載したら蓋をするように上部のブロックを搭載し、 そのブロックを固めたらまたその上の艤装品を搭載する、 この流れがスムーズに行けば工程の遅れは発生しない。 なお大型艤装品の多くは外部のメーカーに発注するので、 その納期はブロックの搭載計画を狂わせないよう余裕を見ておく必要がある。 これは官給品の場合にも同様なのであるが、 時にはトラブルの発生もあるようである。

2211号艦のブロックの中で最も異型だったのは、 機関室両側の3甲板分の高さを持つF型ブロックである。 F型と言うのは定義付けられた呼び方ではないと思うが、 船側外板と上甲板・中甲板で形成される断面が「F」の形をしていたので、 便宜上そのように呼んでいた。 このブロックは極端に左右非対称となっているので、 重心と吊上げ位置をしっかり把握していないと真直ぐに吊ることが出来ない。 更に非常に高さのあるブロックなので、 垂直方向のバット継手は3甲板分の長大なものとなり、 開先の隙間調整には苦労したことと思われる。

船側ブロックを片側だけ載せるとバランスが悪くなるので、 反対側のブロックもそれ程日日を空けずに搭載する。 ブロック継手を溶接してしまえば強度的に大きな問題は無くなるが、 上甲板に巨大な開口が開いたままなので、周囲には手摺りを設けて転落防止に役立てた。 ガスタービン関係の支給は翌年になるので、それまでこの開口を塞ぐことは出来ない。 そのままでは交通性が悪いので、 両舷を繋ぐように数箇所に橋を架けて通行の便を図った。 更にこのままの状態で冬越しをすることになるので、 「その1」の写真に見られるような屋根を設けて雪の侵入を防いだ。

ブロック継手の開先検査が終わると直ちに溶接作業にかかり、 外観検査とホーステストが行われる。 ホーステストは高圧の水を溶接部に吹付けて水漏れの有無を確認するものだが、 艦艇の突合せ溶接では裏をはつって欠陥を除去してから仕上げているので、 突合せ溶接部のホーステストで水漏れが発生したことは無い。

ブロック継手の視認検査は全溶接部に対して行われるが、 X線撮影による非破壊検査は船首尾部を除く範囲のブロック継手に対し、 溶接長に応じて定められた枚数の撮影を行うが、 欠陥がより発生し易いと思われる個所を重点的に撮影する。 船台上の狭隘な個所での撮影であり、 艤装品が取り付けられれば撮影不能となってしまう個所もあるので、 継手部の溶接が終わったら迅速に行う必要がある。 X線撮影時には周囲の人間は遠ざけておかなければならないので、 作業工程を妨げないように調整することも重要である。

一部のタンクはブロック段階で水圧検査を行っているが、 ブロック継手にかかっているタンクは船台上で行うことになる。 タンク以外の水密隔壁はホーステストにより確認することになるが、 艤装品が搭載されていて水を使えない個所では高圧空気を吹付けて確認する。 空気では漏れが見えないので反対側に石鹸水をかけておくのだが、 僅かでも漏れがあればシャボン玉が出来るので却って確認し易い一面もある。

塗装は外面であれ内面であれ、火気工事が終了した個所は適宜実施していく。 溶接部やその裏側ではプライマーが焼損して既に錆が発生しており、 塗装は早ければ早いほど錆の発生を少なくすることが出来る。 塗装関係の作業員の数も限られているので、 進水間近になってから短期日で全艦を塗ることは不可能なこともあるのだが。 しかし後になって急遽火気工事が発生し、 新たに塗った塗料がはがれて苦情が出ることもあったが、 艦艇の工事は船体部門だけではないので、ある程度は止むを得ないことであろう。 ただし塗装中及び塗装後一定期間は火気厳禁なので、 同時作業とはならないよう工程管理は十分に注意しておく必要がある。

塗装で重要なのは下処理であるが、 鋼材の表面は良く見ると結構凸凹しており、 凹部の地肌を出すのはなかなか大変な作業となる。 最も確実なのは細かい砂を吹き付けるサンドブラストであるが、 船内や船台上では使用することが出来ない。 結局錆落しの主流となるのはディスクサンダーとワイヤーブラシとなるが、 前者で磨けるのは鋼板の凸部に限られる。 一見すると凸部の地肌が光っていて良く仕上がっているように見えるのだが、 凹部には全く効果がないのである。 ワイヤーブラシは凹部にも効果があるのだが、 地肌を出すためにはかなりの時間掛け続けなければならない。

工程管理や建造費とは無縁の純粋な検査官であるならば、 完全に地肌が出ていなければ不合格とすることも出来るだろう。 しかし防衛庁の場合には監督官を兼ねているので、 徒に工数を増やし、工事が遅れることは避けなければならない。 下処理の程度については抽象的な表現での基準しかないので、 外板外面やビルジ溜り等については念入りに錆落しを行い、 錆の発生する可能性の少ない個所では比較的軽くても塗装を許可することにした。 塗装関係の作業員は従来に比べて厳しいと不満を漏らしていたようだが、 新造時の塗装の良し悪しは後々まで影響すると思われるので、 安易に妥協することは出来なかった。 後に担当した「ゆうべつ」では不満も聞かれなかったから、 決して無茶な要求ではなかったものと思っている。 最初にジンクリッチプライマーを使用していれば錆の発生も減るはずであるが、 恐らく現在では承認されているのではないかと思われる。

諸管系で水圧検査が必要なものは、地上で確認してからブロックへの取付を行う。 しかしブロック継手にかかる管に関しては、 船台上である程度の範囲が接続されてから実施した。 船台は進水に備えて傾斜が付いているので、当然艦内の配管もその影響を受ける。 低い所にある弁や試験用に取り付けた盲フランジ部から水を抜けるのだが、 配管の曲がり具合によっては抜けきらない個所もある。 殆どの管は亜鉛メッキを施してあり、 残水も真水なので管内の錆発生に関しては特に問題は無い。 しかしこの残水は進水時にちょっとした悪戯をするのだが、 この件に関しては後ほど紹介する。

諸管系で水圧以外の検査としては、弾薬庫散水管の散水試験がある。 実際の配管と同じように地上で組み立て、 弾薬の格納棚の位置をマーキングしておき、 放水して水のかかり具合を確認する。 艦内に装備してからでも出来る試験ではあるが、 散水の効果は地上での試験でも十分に確認できるので、 徒に艦内で水を使用することは避けた方が懸命であると言うことが出来よう。

本艦型から新たに装備されたものに海洋生物付着防止装置がある。 いささか長ったらしい名称であるが、その目的を良く表しているとは言えよう。 消火海水管内は常時海水に満たされているが、 光は無いにもかかわらずカキやフジツボ等が多数棲息し、 成長すると管内を塞ぐ形となって流量を減少させてしまう。 そこで海水を電気分解して発生した塩素を管内に流し、 有害な生物の付着を防止しようと言う装置である。 塩素濃度は薄ければ効果が無く、濃過ぎれば管そのものに悪影響があるので、 適切な範囲内に収める必要がある。 艦が就役してから塩素濃度を測定するのは困難なので、 どの程度の電流を流せば必要な濃度が得られるかを確認しておくのである。

諸管系での新装備としては、ハロン消火装置も本艦型からである。 ハロン消火装置はハロゲン属のガスを利用するもので、 密閉消火の一種と言うことが出来る。 従来用いられていた二酸化炭素と大きく異なるのは、 メーカーの説明によれば『負の触媒作用』と言うことであるが、 化学には疎いのでその詳細は良く分からない。 ハロンガスは米軍が戦車の自動消火装置として開発したものであり、 その消火能力は二酸化炭素より優秀であったが、 オゾン層破壊の問題が発生して現在では使用が禁止されている。

ハロンガスは消火器のように直接火災に対して用いることも出来るが、 艦内に装備されたのは区画を密閉して噴射する方式だった。 ハロンガスそのものは人体に対して無害なのだが、 火炎に触れると有毒ガスが発生する欠点もあった。 生ガスの無害性に関しては舞鶴造修所の敷地内にテントを張り、 中に入って実際にハロンガスを噴射して確認した。 ガスとは言ってもボンベ内では液体であり、 瞬時に噴出したハロンは霧状になってテント内に立ち込め、 気化するまでは視界零の状態だった。 生臭い感じで何かの臭いに似ていたのだが、 何の臭いだったかは思い出せない。 この時は既に艤装員も発令されていたと記憶しているが、 造修所の隊員も含めて気分の悪くなった者はいなかった。 医学的な調査は行っていないが、 メーカーの言う通り全く無害な物だったのだろう。

主船体のブロックが終わると上部構造のブロックが始まるので、 その前にアルミ溶接の実技試験を行っている。 舞鶴工場では大規模なアルミ材の使用は初めてであり、 ある程度の人数の溶接工を養成しなければ対処できないのである。

アルミ材は鋼材に比べて傷つき易いので、 組立工場では安全靴にカバーをかけてアルミ材の上を歩くようにしていた。 プライマーの色を黄色にしたことは既に述べているが、 船台上でもアルミの個所は直ぐに分かるのでこれは効果的であった。 傷に関しては神経を使うアルミ材だったが、 錆の心配はないのでこの点は鋼材よりもずっと楽だった。

アルミ構造物の主船体への取付けには、STJとハックボルトが用いられていた。 STJに関しては別記事『駆逐艦ゆうばり』の中で紹介しているので省略するが、 ハックボルトは片面打ちのリベットのような物、と思って良いだろう。 ただしリベットのように熱する必要は無く、 専用の工具があれば熟練工でなくても作業することが出来る。 欠点としては工具が入らない所には使えないことが挙げられる。 通常はボルトの頭を外に出し、内側から引抜いて固定するのだが、 何箇所かは逆にしたように記憶している。 引抜き側は頭よりも長く飛び出すので、 引き千切った先端部をグラインダーで削って整形し、 目立たないようにすると共に飛び出した長さを幾分か減じている。

アルミ構造物では煙突や格納庫も巨大であったが、 マストも負けず劣らず巨大なものであった。 マストは福知山にある工場で作成し、 現地で完成検査を終えてから陸送して舞鶴工場に持ち込む計画であった。 夜間交通規制を行って運んだと言うことであったが、 昨年洪水で話題になった由良川の橋を通過する時には苦労したらしい。 マストは後面を下にして運ぶことになるが、 その長さ(マストの高さ)も長大なので曲がるのが大変だったようである。 分割して運べば楽になるのだが、 その場合には舞鶴工場で最終組立を行って完成検査を受けることとなり、 そのための適当な場所が取れなかったようである。

2211号艦でユニークだったものにフィンスタビライザの取付け部がある。 岸壁で見ている分には大きく感じられない艦も、 小船に乗って見上げれば大きな物に見え、入渠中の艦になると更に大きくなる。 建造船台でも入渠時と同様盤木の上に載っているので、 上甲板までの高さは相当なものになる。

船底ブロックが載った程度ならたいした高さではなく、 艦内へ行き来するのも気楽なものである。 しかし上甲板が載るようになると情況は一変し、 艦内へ入るには高い上甲板まで登っていき、それから艦内に入って行くことになる。 上甲板での作業なら苦にもならないが、 機関室の船底作業となるとまた下まで降りて行かなければならない。

ところが本艦の場合には機関室に取付けるフィンスタビライザの開口があるので、 その開口を利用して艦内に入ることが出来た。 ビルジ部に設けられた開口は人間が楽に通ることの出来る大きさであり、 機関室への出入りは極めて楽なものとなった。 勿論進水までには塞がなければならないが、 機関室艤装の進捗状況を見ながら可能な限り遅くまで利用されていた。

フィンスタビライザを搭載して開口を塞ぎ(フィン自体は進水後装備)、 ガスタービン主機と減速装置を搭載して上甲板を固めれば主船体の工事は完了する。 更に上部構造物や煙突・マストを搭載し、外回りの塗装も終わればいよいよ進水である。 船を進水させるためには、 それまで盤木に載っていた船体を進水台に載せ換える必要があり、 本艦では進水工事で新しい試みが実行された。

右の写真は進水前日のものだが、紅白の垂幕下の船底部に注目して頂きたい。

外板から張出しているように見えるのは抱台と呼ばれるもので、

船首部の重量を進水台に伝える役目を持っている。

進水台は盤木の両側に2条設け、

固定台の上を船を載せた滑走台が滑り降りて船を着水させる。

中央部では幅があるので滑走台に載せるのも容易だが、

船首部は進水台の幅よりも狭いので、

そのままでは滑走台に載せることが出来ない。

そこで船首部の重量を滑走台に伝えるために設けたのが抱台である。

右の写真は進水前日のものだが、紅白の垂幕下の船底部に注目して頂きたい。

外板から張出しているように見えるのは抱台と呼ばれるもので、

船首部の重量を進水台に伝える役目を持っている。

進水台は盤木の両側に2条設け、

固定台の上を船を載せた滑走台が滑り降りて船を着水させる。

中央部では幅があるので滑走台に載せるのも容易だが、

船首部は進水台の幅よりも狭いので、

そのままでは滑走台に載せることが出来ない。

そこで船首部の重量を滑走台に伝えるために設けたのが抱台である。多くの進水時の写真を見れば分かると思うが、 この抱台から上甲板にかけて何本ものワイヤーが架けられている。 これは抱台を船体に密着させて重量を受け止められるようにするもので、 抱台自体は船体に固着したものではない。 しかし本艦においては抱台を船体に溶接する方法が試みられた。

進水は船にとって初めて水に浮かぶ重要な行事であり、華々しいものでもあるが、 同時に危険な作業でもある。 希にではあるが進水直後に転覆したり、船体を破損することもあるのだ。 従来から用いられている実績のある方法を変えることになるので、 現場関係者に設計の人間も加わって検討が行われた。

船が滑り降りて海中に進んでいくと、やがて浮力によって船体が浮き上がるが、 この時船は海中に没した部分と抱台とで支えられることになり、 前方の重量は全て抱台にかかってくる。 船体が浮き上がると固定台との角度も若干変るが、 従来のように抱台が固着されていない場合にはずれが発生するものと思われ、 余分な応力の発生は無いものと考えられる。 しかし抱台が固着されていると船体と同じ角度になるので、 固定台との角度が変わって応力が集中する恐れがある。 しかし抱台の下部は木製なのである程度応力を吸収でき、 滑走台を滑らせるためのヘットも効果があるものと考えた。 進水後にヘットの状況を確認したが特に変った個所は無かったので、 心配したような大きな応力が発生することは無かったものと思われる。

抱台も水没するようになると水の抵抗を受けるようになるが、 ワイヤーで固定しただけの従来の方法でも抱台が外れることは無いので、 水による抵抗はそれ程大きなものではなく、船体への悪影響はないと判断した。

従来の方法では船が完全に浮かんだ後、滑走台や抱台は取外してから入渠するが、 本艦の場合には抱台を付けたままなので入渠には注意を要した。 また抱台の上部は鋼板が船体に溶接されているので、 入渠後にガス切断により取外すことになる。 この際には外板の損傷を避けるために、 最初に外板からの距離をとって抱台の鋼板を切断して抱台を取外す。 抱台が無くなれば個々の鋼板が外板に溶接されているだけなので、 外板にガスノッチが入らないよう切り離すのも容易な作業となる。

舞鶴工場は舞鶴地方総監部の目の前にあるので、 進水式の見学者も他の造船所よりも多かったことと思われる。 進水式では支綱切断に続いてシャンペンが船首に当たって割れ、 それから船が滑り出していくが、これはあくまでも儀式に過ぎない。

実際には船体を進水台に移し変えると、 盤木や足場等進水の障害となるものを全て撤去し、 進水当日にはドッグショアとトリガーによって滑り出すのを防いでいる。 トリガーは名前が示すように銃の引き金のようなもので、 進水直前にはドッグショアも外されてトリガーだけとなり、 支綱切断に合わせてトリガーを開放すれば船が滑り始めることになる。 極希にではあるが、トリガーを開放しても船が動き出さない場合もあるので、 その場合に備えて滑走台を強制的に押出す水圧器が最前部に設置されている。 上の写真の下端に2本見えるものがそれで、 黄色い物が水圧器、白い物はその支えである。