|

「夏休みの工作」です!

|

もう暑くてたまらない毎日ですが、今夏の宿題はこれ。もう20年近く使用している同仕様のテストベンチはまだまだ健在ですが、細かいところが気にいらなくって、いっそのこと製作し直しとなりました。

多くのマニアはアイエム製の「鉄板曲げ型」のテストベンチをご利用されている様子。あのベンチって、エンジンの取り付けラグ面はでこぼこの上、ゆがんでいることがほとんどなので、エンジンに良いわけがありません。木製のそれの方がまだましですね、ベンチの方がゆがんで、エンジンにストレスをかけませんから。

でも、木製のテストベンチって、大きなエンジンを載せると振動でゆるんでくるし、ベンチはどんどん変形してくるし、もう使い捨てですね。だいたい、そんなもん今売っておらんがや。

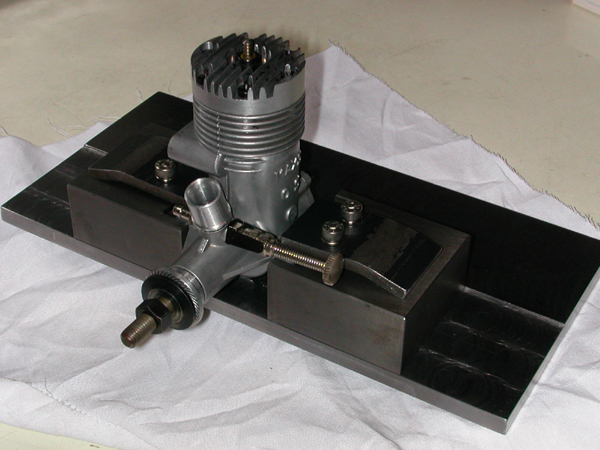

エンジンの受け部は鋳鉄、その他は鋼で製作しました。使用した機械はフライス盤とボール盤。図面がなく、考えながら作業を進めたためと平面の切削が多かったので、ここまでで約9時間もかかってしまいました。

あとは台の部分の製作と、そのコネクト周りの加工ですが、台は折り畳み式が良いと思っています。置き場所にも困っている現状ですから。

テストベンチの材質は、特にエンジン本体の取り付けラグを受ける部分は鋳鉄のブロックが良好です。アルミやジュラルミンで製作されているマニアも見受けましたが、以前テストしたところ、結構簡単に傷だらけとなり、平面が崩れ出します。長期の使用を考えるとエンジンには良いことがありません。

写真の様な形式では、一番下のプレートにも充分な強度が必要です。ここがゆがむと、せっかく精度を出したブロック部が意味無しになります。

|

|

ヘビーデューティー!

|

エンジンラグは、4mm厚さの鋼板で押さえています。生じた段差は、その鋼板を曲げて対処しています。ここはバージョン1との変更点ですね。ただ、鋼板を曲げると言っても相手は手強いので、油圧のベンダーを使用して曲げました。エンジンラグが傷つきそうな場合は、すきまにベニヤ板でもはさめば良いでしょう。

使用範囲は、クランクケース幅が20〜44mmまでとなっています。50mmくらいまでブロックは開くのですが、クランクケース底部が当たるでしょうね。右上写真はOSのFS60ですが、3mmはクリアランスがありました。

実際のところ、OSエンジンでは2ストロークサイクルも4ストロークサイクルも91サイズまで使用可になります。ぎりぎりですけど、まあ、実用上充分でしょうね。

ブロックのスライド部とエンジンラグの接触面、滑り出し防止の段差加工などがしっかりとしていれば良いのでしょうけど、今回は見える範囲(つまり、外観全て!)を仕上げておきました。さすがにエンジン本体の加工ではありませんから、1000分の1の精度なんか必要ありません。でも、要所を測定すると、ノギスでは誤差が見えませんので、20分の1までは仕上がってますね。実際問題として、プレートなんか摺動面以外はゆがんでいてもかまわないのでしょうけど。

ブロックはカッターで正確に面取りをし、プレートの摺動面は、平面はだしつつ、ツールマークを残して摩擦抵抗を確保します。

作業自体は非常に簡単で、工業高校生にでも製作可能な範囲です。しかし、例えばブロックの平行や直角を正確に出そうと思うと非常にやっかいな仕事になります。「六面体の切削」って、フライス加工の基本なんですが、ちゃんとできる人は少ないですね。ちなみに今回のテストベンチでは、左右ブロックの底面とエンジンラグの接触面だけが正確であれば、特に平行でなくてもかまわないので、本当は楽な作業なんです。9時間もかけたのは趣味ですね。外観も恰好良くなるし。

(2005年8月2日)

|

|

問題発生! |

色々考えた結果、ごく普通の構造にいたしました。今回の製作目的は「分解組み立てのし易いテストベンチ」です。置き場所に困っての製作でしたから。

基本材料は2mm厚のステンレススチール。「象が乗っても壊れない!」を目標に寸法を決定しました。さらに蝶ネジを多用して組み立ての簡易化をはかります。

「ソリ」の部分は通常のアングル材で、その保持はφ12の磨き丸棒を旋盤加工してネジ部を作っています。ネジはM8で、ナットは13mmですので、ここだけレンチが必要になりました。他のネジはM6なので小型の蝶ネジが使えますが、ソリ周りは強度も必要ですから、やや大きめのネジとなり、寸法的に蝶ネジは使用できません。13mmのレンチなんか今時100円だから、由としましょうね。

組み立ては写真を撮りながらでしたのでわかりませんが、分解に要した時間は3分足らず。全て手提げ袋に入ります。重いですけどね。

意気揚々とテストランですが、高周波振動によって天板が振動し、ベンチ全体にその振動が伝わります。肩に当てれば肩こりが治りそうですが、あいにくテストベンチでしたので、この天板は設計し直し、現在某サッシ会社に外注中です。

でも、やっぱり安定感は抜群ですね。今まで使用していた前作よりも、やや高い位置にエンジンがきますので、始動時の姿勢が楽になりました。

(8月6日追記) |