私自身が建造に立ち会ったのは全て溶接艦であり、 鋲接艦は勿論、溶接との併用艦を手掛けたことも無い。 なお上部構造に軽合金を用いた艦では、 前後端にハックボルトと呼ばれる特殊なボルトを使用しているが、 これは鋲の代用品と見なしても良いかと思われる。 ただしボルトを熱する必要はなく、施工も熟練した技術は必要としない。

鋼材の溶接は艦船に限らず、陸上の構築物でも多用されている。 しかしその固着要領は相当に違いがあるように感じられる。 私は艦艇の現場しか見ていないのでそれが当然だと思っていたのであるが、 阪神大震災で倒壊した構築物の溶接要領を知り、 いかに艦艇が強靭に建造されているかを改めて認識させられた。 以下艦艇で用いられている溶接要領を、鋲接を交えながら紹介していく。

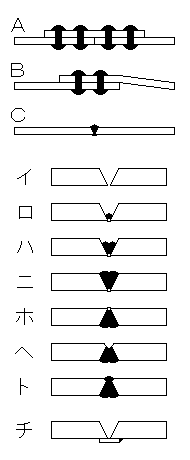

先ずは板同士が同一平面となるよう結合する場合であるが、

鋲接の場合には2通りの方法がある。

右図のAは鋲接における突合せ継手と呼ばれるもので、

結合の仲介をしている目板は通常は片面だけであるが、

状況に応じて両面に設ける場合もある。

同じくBは重ね継手(スカーフ継手)と呼ばれるもので、

目板を必要としないので突合せ継手よりも軽量化を図ることが可能であり、

艦艇では『夕張』で最初に採用されている。

先ずは板同士が同一平面となるよう結合する場合であるが、

鋲接の場合には2通りの方法がある。

右図のAは鋲接における突合せ継手と呼ばれるもので、

結合の仲介をしている目板は通常は片面だけであるが、

状況に応じて両面に設ける場合もある。

同じくBは重ね継手(スカーフ継手)と呼ばれるもので、

目板を必要としないので突合せ継手よりも軽量化を図ることが可能であり、

艦艇では『夕張』で最初に採用されている。Cは溶接における突合せ継手で、 鋲接よりも軽量となることは図を見れば容易に理解できることと思う。 薄板の場合には一度だけの溶接で済ませてしまう場合もあるが、 板が厚くなってくると下部の図のように開先を取り、 次のような手順で板厚をカバー出来るように溶接を行っていく。

イ)板厚に応じて適切な形状の開先を取る(図はV開先)。

ロ)1層目の溶接。裏面に溶接欠陥が発生する場合もある。

ハ)スラグを取り除きながら肉を盛って行く。

ニ)板厚を十分にカバー出来る所まで溶接を続ける。

ホ)溶接面の反対側を調べて溶接欠陥の有無を確認する。

ヘ)溶接欠陥が消える所まではつって(ガウジング)いく。

ト)板厚分だけ溶接して完成。

狭隘な場所で裏面の溶接が出来ない場合には、 最下段のチ)に示すように裏面にチルプレートと呼ばれる薄い板を当てて溶接を行う。 チルまで溶かし込むことにより溶接部に十分な厚さを確保すると共に、 最も欠陥の出やすい1層目の溶接の品質向上を図ることが出来る。 更に鋼管等でチルも当てられない場合には、 後で壊すことの出来る裏当て材を開先部に装着し、 裏波が綺麗に出るようにして欠陥の発生を減少させるよう工夫している。

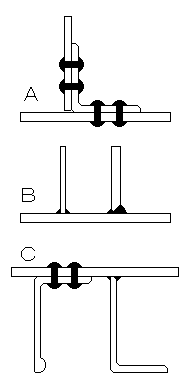

次は板の平面部に切断面を当てて結合する(T継手)場合であるが、

T継手の場合でも右図Aに示すように、

鋲接では両方の板を仲介する補助的な部材が必要となる。

次は板の平面部に切断面を当てて結合する(T継手)場合であるが、

T継手の場合でも右図Aに示すように、

鋲接では両方の板を仲介する補助的な部材が必要となる。溶接の場合をBに示すが、薄板の場合には開先を取ることは無く、 直接両側から隅肉溶接を行う。 艦内の諸タンクもこの方法で溶接されているが、 板が薄い場合には1層だけの溶接となるので欠陥が表に出ることも多い。 水密で問題となるのはブローホールであり、 両側に欠陥がある場合にはホーステスト等で発見することが出来るのであるが、 片側だけの場合には視認検査に頼ることになるので見逃してしまう可能性も存在する。 この辺りの詳細は機会を改め、水密構造として紹介していきたい。

板が厚い場合には突合せ溶接の場合と同様開先を取り、 以下の作業要領も突合せ溶接と同じである。 図は省略するが、片側が狭隘で溶接できない場合の要領も同様であり、 下部の板にチルプレートを取り付け、開先を取った板を当てて溶接する。 この場合には薄板であっても開先を取った方が好ましいが、 該当部分の必要強度、水密性等によって異なり、 開先が絶対的に必要と言うものではない。

一番下のCはフレームやビーム等の取り付け要領であるが、 スチフナの類は全て同様であると思って差し支えない。 鋲接では球山形鋼、溶接では不等辺逆山形鋼を使用した例を示しているが、 同じ重量の材料を使用した場合には溶接構造の方が高い強度を得ることが出来る。 鋲接で逆山形鋼と同じ断面係数を得ようとすれば、 Z形鋼を使う必要があるので重量は増加することになる。

鋲接構造の潜水艦の場合、 水密性や強度面から考えて内フレームが当然と思っていたのであるが、 堀元美氏の「潜水艦~その回顧と展望」には建造中のイ29潜の写真があり、 外フレームであることがはっきりと分かる。 内殻への圧力は鋲を介してフレームに伝わる(C図で言えば下から上に水圧がかかる)ので、 その寸法・材質・施工法には細心の注意が払われたことと思われる。

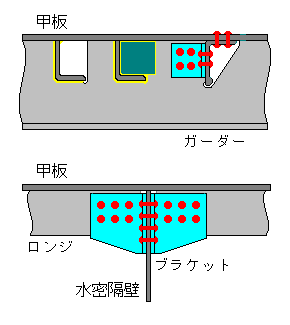

鋲接構造で最も厄介なのは、部材の貫通部かもしれない。

右図で縦ビーム(以下ロンジと言う)を例にして説明するが、

縦フレームの場合でも要領は全く同じである。

鋲接構造で最も厄介なのは、部材の貫通部かもしれない。

右図で縦ビーム(以下ロンジと言う)を例にして説明するが、

縦フレームの場合でも要領は全く同じである。上の図は甲板下ガーダー(特設ビーム)をロンジが貫通する断面を示しており、 左は最も一般的な溶接構造である。 ロンジは直上の甲板にかかる荷重を負担しているが、 ロンジにかかる荷重はガーダーが負担することになる。 そのためにはロンジはガーダーに結合している必要があり、 ロンジを通すための開口はそのままであっても、 ガーダーに接する側は溶接によって固着する。 なお特に強度が要求される場合には、 開口部に小片を当ててガーダーとロンジとに溶接し、 より強固に固着する方法がとられる。

真ん中は水密を要求される場合であり、 水密隔壁を貫通する場合にこの方法がとられる。 小片で開口部を塞いで全周を溶接するので、 水密を確保すると共に強度面でも向上することになる。

ブロック建造における現場での工作法は、 甲板を裏返してロンジを溶接し、 加工を終えたガーダーを被せて溶接することになる。 従ってロンジのフェース幅の開口はどうしても必要となるが、 ガーダーの深さはこのことも考慮して決定されている。 ロンジの断面形状に合わせた開口をガーダーに開けておき、 ガーダーを固着してからロンジを通す方法は普通は用いられない。 水密の確保は容易になるし、強度面でも有利にはなるが、 現場での工作性が極めて悪くなる。

鋲接構造でロンジを通す場合は図の右側に示すように、 やはり小片を介してロンジとガーダーとを固着することになるが、 狭い場所での鉸鋲作業となるので、作業性は極めて悪くなる。 鋲を打つためには鋲打機を入れて水平に打てるだけの距離が必要となるので、 工作順序は念入りに検討しておく必要がある。 それでも余り小さなロンジの場合には、 作業不能な状態が発生する可能性もあるだろう。

下の図は水密隔壁を通す場合(側面図)だが、 実際に貫通させてしまっては水密とするのは極めて困難である。 恐らく隔壁には穴を開けないで、隔壁の手前でロンジを切断し、 ブラケットで固着して連続性を保つようにするのではないかと思われる。

現在の水上艦艇は一部の特務艦を除き、縦式構造で建造されている。 横式構造よりも軽量に造ることが出来、更に縦強度面で有利なためであるが、 このことは旧海軍においても分かっていたはずである。 しかし現場での工作性を考慮した場合には、 鋲接構造での縦式構造には大きな困難が伴う。

当時の建造手順は岡田幸和著海人社刊「鑑定工学入門」に図示されているが、 溶接構造のブロック建造方式とは大きく異なっている。 フレームやビーム等の骨材で大きな枠組を造り、 それから板を張っていく方式なので横式構造の方が造り易いのである。 縦式構造の場合には特設フレームと特設ビームで粗く枠組を造り、 ロンジを組み込んで固着(あるいは仮止め)してから板を張ることになる。

ブロック建造の場合には作業性の良い地上での下向き溶接が多いのに対し、 鋲接構造では部材の加工以外の工事は殆どが船台工事となるので、 甲板下の工事等足場が必要な高所作業も多くなり、作業効率は更に低下する。 太平洋戦争後期にはブロック建造も試みられているが、 縦式構造は実績が無いので適用を見送られたのかもしれない。

戦後の一時期、鋲打工の不足で陸上関係の工員を使ったことがあるそうだが、 どんなにコーキンを行っても水が止まらなかったそうである。 艦艇建造に関わる工員の技量が高いのは溶接時代の現在でも同じであり、 木造船に関しても同様のようである。

溶接の信頼性が増し、溶接万能とも言える現在の造船界の中で、 今更鋲接を勉強しても無意味なことかもしれない。 実際、恐らく今後鋲接による艦艇が建造されることは無いだろうから。

しかし過去の艦艇を研究しようと思うならば、 ある程度鋲接の知識を頭に入れておくことも必要であろう。 資料で得られるのはあくまでも知識に過ぎず、 現場で作業した人、あるいは立ち会った人の経験には及ばない。 それでも知らないよりは知っていた方が良いのは確かであり、 機会があったら逃さずに調査しておきたい。