鉄の船が水に浮くためには、 船全体の平均比重が水よりも小さくならなければ駄目なのである。 船を鉄の板で囲って内部を中空にすることは、 人間や物資を搭載するためにも必要なことである。 しかしそれ以前に内部を中空とすることにより、 船全体の平均比重を下げることが最も基本的な考えなのである。 ただ余りにも当たり前のこととして、 このことが意識されることは無いようである。

1枚の板をプレスして出来る洗面器とは異なり、 艦船は複数の鋼板を結合して造られている。 結合方法が鋲接であれ溶接であれ、 結合部は水の入らない構造-水密構造となっていなければならない。 艦艇では戦闘被害への対策を考慮して艦内は細分化され、 主船体の外面のみならず、隔壁の多くも水密構造となっている。 上部構造物では基準が若干緩くなり、風雨密、 あるいは気密構造となっているが、詳細については後述する。

なお『水密』と言う用語は主として船体構造及び艤装品に関して用いられ、 電気関係の艤装品や武器関係に関しては防水と言う用語が用いられているようである。 風雨密と言う言葉は馴染みが無いことと思われるが、 これは英語の Weather tight に対応するものであり、 艤装品等の防滴に相当するものと思って差し支えない。

主船体は水密構造である必要があるのだから、 当然潜水艦では全艦水密となっていなければならない。 ところがあるサイトで見かけたのだが、 潜水艦は『防滴』構造でなければ水漏れで沈没してしまう、 と言う記事が載っていた。 確かに潜水艦の内部にまで入った人間は少ないし、 建造や修理に携わった人間も少ないので、 潜水艦に関する知識は得られ難いものかもしれない。 しかし潜水艦に限定しなくても、多少でも艦艇に関する知識のある者であれば、 『防滴』構造では潜水に耐えられないことは知っている。 素人考えと言ってしまえばそれまでだが、悪いことには『通』であることを自負しており、 それに同調する人間がまた数多く存在する。 仲間内だけで情報交換をしているうちは問題視することもないが、 インターネットを通じて多くの人が誤った知識を信じてしまうような状況は問題である。 何が正しいかを判断することは難しいものであるが、 是非とも正しい知識を身につけてもらいたいものである。

艦艇においては、艦内の区画も水密隔壁によって細分化されている。 水密区画の長さは細分化を進めるために短ければ良いと言うものではなく、 艦の長さに応じて適切な配分となるよう考慮する必要がある。 勿論長過ぎては脆弱となるので、 現在の艦では連続する3区画に浸水しても限界線を越えない、こととされている。 限界線と言うのは暴露甲板の下方に引かれた架空の線で、 予備浮力及び復原性確保のための目安となるものである。 更に船首尾部においては、 連続2区画に浸水しても乾舷を確保することとされている。

現在の艦艇においては、応急甲板下の水密隔壁には水密戸等を設けることはせず、 諸管の貫通も極力避けるように計画されている。 甲板の水密性にも注意が払われており、 空所等へのマンホールの蓋はボルトナットで固定されている。 昇降口のハッチは親子式となっており、戦闘時には親ハッチは蝶ナットで固定し、 通行は一斉開鎖の小さな丸ハッチを利用するようになっている。 配員のない区画へのハッチもハンドルによる固定ではなく、 蝶ナットで固定することでより水密性を高めている。

水密隔壁(甲板も含めて)は単に水密であるだけでなく、 浸水時の水圧にも耐えられなければならない。 ただし艦首を失った場合のように、 航行時に受ける水圧に耐えられるようには計画されていない。 また、タンクの場合には空気抜き管の頂部までの水圧に耐えられるようになっている。 これは誤ってタンク容量以上に搭載してしまった場合を考慮しての設計であるが、 洋上給油の場合は高い圧力をかけて搭載するので、 圧力に耐えられずに甲板を膨らませてしまった例もある。 満載時までは空気抜き管から空気が逃げていくが、 油は粘性が高いので空気抜き管から逃げ出す量は僅かであり、 タンク内に圧力がかかってしまうのである。 勿論板厚を増せば洋上給油の圧力に耐える構造とすることも可能だが、 そのようなことで不要に重量を増やす訳には行かない。

隔壁等の水密性の確認は、 一番艦では実際に水を張って漏洩と変形の確認をする場合もあるが、 二番艦以降では主としてホーステストにより確認を行う。 ブロックの段階で出来る個所は地上で行ってから搭載するが、 ブロック継手にかかる個所では船台に搭載してから行う。 ホーステストでは原則として放水して確認するが、 水が使えない個所では高圧空気を使用する。

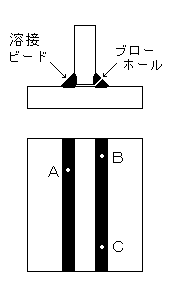

右図の上はT継手の断面図であり、水密隔壁もこのような要領で造られている。

板が薄いために開先をとることはなく、外板との間には若干の隙がある。

図に示すようにもしもブローホールがこの隙に達しているならば、

水密が保たれない可能性が出てくる。

右図の上はT継手の断面図であり、水密隔壁もこのような要領で造られている。

板が薄いために開先をとることはなく、外板との間には若干の隙がある。

図に示すようにもしもブローホールがこの隙に達しているならば、

水密が保たれない可能性が出てくる。ブローホールの発生が隔壁の片側だけならば、 幾ら数が多くても反対側に水が漏れ出すことはない。 しかし反対側にも同じようにブローホールが発生している場合には、 互いの距離が離れていても水が漏れ出してくる。 実際の検査では一方から水を掛け、検査は隔壁を隔てて反対側で行う。 水をかけている作業員の様子は見えないのだが、 結構音がするのでどの辺りに水を掛けているかは容易に知ることが出来る。 AとBのように両側の欠陥が近い場合には水漏れも直ぐに分かるのだが、 AとCのように離れている場合には分かり難くなってくる。 欠陥の位置がAとCで図の右側から水をかけている場合、 下から上に向かって水をかけながら進んでいる場合には、 検査官がAの地点に着いた時には既に水が漏れているので、 容易に欠陥を発見することが出来る。 しかし逆に上から下に進んでいる場合には、 水ホースがCの欠陥まで行ってから水が漏れ出すことになるので、 検査官は水ホースよりも遅れて進んでいかなければ欠陥を見つけることは出来ない。

ホーステストは船殻検査も兼ねて行うことが多く、 水漏れがなくてもブローホールを発見することは多々ある。 この場合には反対側には欠陥がないと言うことが予想されるが、 念のためにその周辺を重点的に水をかけるように指示を出して念入りに確認する。 私の経験ではそれで水が漏れて来たことはないが、 ブローホールのような欠陥に対してはマークして手直しをさせている。

水が使えない個所では高圧空気を吹き付けて検査を行うが、 空気漏れは見えないので検査する側には石鹸水を噴射しておく。 空気漏れがあればシャボン玉が出来るので発見は容易であるが、 シャボン玉は放っておけば破裂してしまうので、 この点は十分に注意して検査しなければならない。

なお燃料タンクは厳密に言えば、水密ではなくて油密でなければならない。 しかし現場では対象となる油を使って漏洩の確認をすることは出来ないので、 水密の場合と同様に水ホーステストを行っている。 鋲接構造の場合にはコーキンによって漏洩を防止しているので、 どんなに強力にかしめても若干の隙が残ることは避けられない。 従って水ホーステストによって水の漏洩が無いことを確認しても、 油では漏洩してしまう場合も十分にあり得ることなのである。 しかし現在の鋼製艦艇は全て溶接構造で造られているので、 構造的には水密と油密とを区別する必要はないと考えて良いだろう。 艦艇に限らず、コファダムを設けたと言う話は聞いたことがない。

上部構造物の場合には水没することは無いので、風雨密のレベルでも差し支えない。 しかし実際には設計の基準となる水頭が違う程度で、 構造的には水密構造と変るところは無い。 艤装品でも大きな違いは無いが、水密戸のクリップ等は数が減っている。 水密戸の場合にはどちら側から水圧がかかっても耐えられるように、 クリップの数や戸の板厚が決められている。 しかし上部構造の水密戸の場合には外側からだけの波浪や風雨に耐えられれば良いので、 その分簡略化した水密戸で十分なのである。 勿論前端部で青波を食らう恐れのある個所では、 青波の直撃に耐えられるように補強してある。

上部構造でも主船体内の区画でも、必要に応じて気密区画となっている。 最近の艦では電子機器が増えているので、 そのような区画では機器搬入後に水を使うことは出来ない。 機器を据え付けてしまうと高圧空気による気密試験も出来ない場合があるが、 そのように場合には区画を密閉して圧力をかけ、 圧力低下がなければ気密は保たれているものと判断する。 この際造船所ではU字管に水を張って検査区画と連結し、 水頭の変化によって確認を行っている。 一見原始的とも思える装置だが、 その精度は機械的な圧力計よりも遥に高いものである。 ただしこの場合注意しなければならないのは、 気温の変化によって圧力も変ってしまうことである。 実際には漏洩があったとしても、 室温が上がって圧力も上がってしまう場合があるのだ。 従って試験を行う時間帯は、 なるべく温度変化の少ない時を選んで行うようにしている。

気密区画でも殆どの区画において、 電線や通風管が入っているので完全に気密状態とはなりえない。 電線を例に取れば縒り合わされた芯線の間には隙があるので、 圧力がかかれば僅かながらでも空気が漏洩することになる。 芯線と被覆材との間の隙も同様であり、 どんなに強く締め付けても隙を無くすことは出来ない。 ただしこれらの隙から逃げる空気は微量であり、 気密試験の許容範囲を超えることは滅多にない。

これは特殊な例であるが、ヘリウム管の試験に立ち会ったことがある。 新しく造った管は最初に2倍の水圧をかけて強度試験を行い、 合格したら空気によって漏洩の有無を検査する。 最初に水によって強度試験を行うのは、 水は殆ど非圧縮性であると見なせるので、 万一破壊しても大きな被害は発生しないからである。 しかし空気のような圧縮性の流体を使って管が破壊した場合には、 小管と言えども被害が出る可能性がある。

空気の圧力は最大使用圧の25%増しだと思ったが、漏洩は全く見られなかった。 これで無事に終了したと思ったのだが、 ヘリウムのボンベに接続するとシャボン玉が膨らんでくる。 ボンベの圧力は最大使用圧より低かったと記憶しているが、 それでも漏洩しているのである。 銅パッキン(ネオプレンでは止まらない)を新しい物に替え、 エッジの傷の有無も確認して何回か試験を繰り返したのだが、 どうしてもヘリウムの漏洩を止めることは出来なかった。

言うまでもなくヘリウムは最小の分子であり、 空気では止まってヘリウムでは漏れるのも、 結局は分子の大きさの違いによるものである。 漏れるとは言っても10数秒で1㎝ほどのシャボン玉が出来る程度なので、 実用上問題なしとして合格とした。 恐らく普段からその程度の漏れはあったのだろうが、 日常行為としてボンベの接続部に石鹸水をかけている訳ではないし、 勿論音がするほどの大量の漏れでもないので、 漏れていても誰も気が付かなかったものと思われる。

調達実施本部に勤務していた当時、私は船体関係を担当していたのだが、 一度だけ電気部品であるリミットスイッチの検査に立ち会ったことがある。 防滴構造なので水をかけて漏洩の有無を検査するのだが、 船体部の強力なホーステストとは異なり、 一般水道の蛇口からビニールホースでかける程度のものである。 しかしそれでも蓋を開けてみると、内部には水が浸入していたのである。

そのメーカーは艦艇用の部品を納入するのは初めてであったが、 陸上部品では実績のあるメーカーだった。 陸上部品でも『防滴』の基準はあるはずだが、 恐らくそれは全周に対するものではなく、 上方からせいぜい正横程度までかと思われる。 しかし艦艇では下から飛沫が吹きつけることもあるし、 放射能洗浄等のために強力な甲板散水管も装備しているから、 全周に対して『防滴』となっていなければならない。

1度目の試験は不合格であり、2度目に行った時も同様であった。 防衛庁への納入実績のあるメーカーなら社内試験で合格してから検査依頼をしてくるのだが、 そのメーカーは防衛庁への納入自体が初めてのようであった。 恐らく指名入札から一般入札へと契約方式が変り、 その結果落札したメーカーだったのだろう。

蓋のパッキンには何ら問題はなく、 内部に水が浸入する個所は作動軸の貫通部しかないのだが、 勿論そこにはOリングが入っている。 構造としてはそれ以上工夫しようが無いと思うのだが、 こんな所にもやはり何らかのノウハウと言うものがあるのであろう。 手に負えない場合にはと実績のあるメーカーを紹介しておいたが、 3度目の試験では社内試験も行っていたようで合格となった。 メーカーとしては利益は無かったことと思うが、 良い勉強にはなったことだろう。

同じ様に『防滴』と言う仕様であっても、 陸上用品と艦艇用品とではこれだけの違いがあったのである。 軍需品は民需品に比べて高いと言われるが、 それは単に生産数が少ないだけの問題ではなく、 やはり厳しい条件下で製造されていることも要因の一つであろう。 勿論これは艤装品のみならず、船体関係にも言えることである。